Indholdsfortegnelse

- Introduktion

- Sammenligning af mekaniske egenskaber: PP vs PEEK

- Termisk ydeevne i PP- og PEEK-bearbejdning

- Kemisk modstand af PP vs PEEK Plastics

- Omkostningseffektivitetsanalyse: PP vs PEEK

- Anvendelser af PP og PEEK i luftfarts- og bilindustrien

- Bearbejdningsteknikker til PP- og PEEK-plast

- Miljøpåvirkning og bæredygtighed: PP vs PEEK

- Innovationer inden for PP og PEEK Plastic Machining Technology

- Konklusion

Introduktion

PP (Polypropylen) og PEEK (Polyether Ether Ketone) er højtydende plast, der bruges i forskellige industrier på grund af deres unikke egenskaber. PP er kendt for sin kemiske resistens, elasticitet og udmattelsesbestandighed, hvilket gør den velegnet til forbrugsvarer og bildele. PEEK er kendt for sin høje temperaturbestandighed, mekaniske styrke og biokompatibilitet, ideel til rumfart, medicinske implantater og halvlederapplikationer. Maskinbearbejdning af disse plasttyper involverer præcisionsteknik for at skabe komplekse dele, der opfylder specifikke krav. Valget mellem PP og PEEK afhænger af applikationens behov med hensyn til temperatur, kemisk eksponering, styrke og overholdelse af standarder.

Sammenligning af mekaniske egenskaber: PP vs PEEK

PP mekaniske egenskaber

PP er en semi-krystallinsk termoplast med fremragende kemisk resistens, elasticitet og udmattelsesbestandighed. Den har en lav densitet, hvilket gør den velegnet til applikationer, hvor vægten er kritisk. Dens trækstyrke spænder fra 25 til 40 MPa, velegnet til forbrugsvarer og autodele, der har brug for betydelig deformation før brud. PP er også en fremragende isolator, der ofte bruges i elektriske komponenter. Dens driftstemperatur er dog begrænset til omkring 130°C.

PEEK mekaniske egenskaber

PEEK er kendt for sin exceptionelle termiske stabilitet, mekaniske styrke og kemiske resistens. Den kan fungere ved temperaturer op til 250°C og intermitterende op til 310°C, hvilket gør den ideel til højtemperaturapplikationer i rumfarts-, bil- og kemiske industrier. PEEKs trækstyrke varierer fra 90 til 100 MPa. Den har et højt elasticitetsmodul, hvilket giver stivhed og dimensionsstabilitet under mekanisk belastning og høje temperaturer. PEEKs slid- og friktionsegenskaber er fremragende, hvilket gør den velegnet til dynamiske bevægelsesapplikationer såsom gear og lejer.

Omkostninger og anvendelse

PEEKs overlegne mekaniske egenskaber kommer med en højere pris. PP er omkostningseffektiv og tilbyder tilstrækkelig ydeevne til mange applikationer, mens PEEK er valgt til specialiserede applikationer, der kræver højtydende egenskaber. Ved langvarig eksponering for høje temperaturer og aggressive kemikalier retfærdiggør PEEKs evne til at bevare sine egenskaber dens højere omkostninger.

Termisk ydeevne i PP- og PEEK-bearbejdning

PP termiske egenskaber

PP har et smeltepunkt omkring 160°C til 170°C, hvilket nødvendiggør omhyggelig håndtering under bearbejdning for at forhindre nedbrydning. Det har en højere termisk udvidelseskoefficient, hvilket fører til potentielle dimensionsændringer, når det udsættes for temperaturvariationer. Dette giver udfordringer i præcisionsapplikationer.

PEEK termiske egenskaber

PEEK har et højt smeltepunkt på omkring 343°C og bevarer sine egenskaber ved høje temperaturer, hvor mange plastik svigter. Den tilbyder fremragende termisk stabilitet, ideel til højtydende applikationer i rumfart, bilindustrien og medicinsk industri. PEEKs lavere termiske udvidelseskoefficient sikrer større dimensionsstabilitet under termisk belastning, hvilket er gavnligt til at skabe præcise komponenter. Den har også overlegen varmeafledning, hvilket reducerer risikoen for overophedning og muliggør hurtigere bearbejdningshastigheder uden at gå på kompromis med integriteten.

Kemisk modstand af PP vs PEEK Plastics

PP Kemisk Resistens

PP er modstandsdygtig over for baser, syrer og vandige opløsninger af salte, hvilket gør den ideel til beholdere og rørledninger i kemiske procesindustrier. Det er dog mindre modstandsdygtigt over for organiske opløsningsmidler, oxidationsmidler og klorerede kulbrinter.

PEEK Kemisk Resistens

PEEK udviser bredere kemisk resistens og bevarer ydeevnen i både organiske og uorganiske miljøer. Det modstår barske kemikalier, kulbrinter og koncentrerede syrer over et bredt temperaturområde. PEEK hydrolyserer eller mister ikke egenskaber, når de udsættes for vand eller damp, velegnet til højtemperaturapplikationer og steriliseringsprocesser i medicinske sektorer.

Ansøgning og omkostningsovervejelser

Mens både PP og PEEK tilbyder høj kemisk resistens, adskiller PEEKs evne til at bevare integriteten under ekstreme forhold det. Valget mellem PP og PEEK afhænger af specifikke anvendelseskrav, miljøforhold og omkostningsovervejelser. PP tilbyder en omkostningseffektiv løsning til moderate miljøer, mens PEEK er ideel til krævende applikationer, der kræver høj styrke, stivhed og kemikalieresistens.

Omkostningseffektivitetsanalyse: PP vs PEEK

PP omkostningsanalyse

PP er omkostningseffektiv og tilbyder fremragende kemisk resistens, elasticitet og træthedsbestandighed. Dens lave omkostninger og lette forarbejdning gør den populær til autodele, forbrugsvarer og medicinsk udstyr. PP kræver ikke specialiseret maskineri, hvilket reducerer initialinvesteringer og vedligeholdelsesomkostninger.

PEEK omkostningsanalyse

PEEK er en højtydende termoplast, ideel til krævende miljøer såsom rumfart, bilindustrien og medicinske implantater. Det har højere råvarepriser og kræver specialiseret udstyr og dygtige operatører. På trods af højere startomkostninger kan PEEKs holdbarhed og levetid reducere udskiftningsomkostningerne og vedligeholdelsesfrekvensen i industrier med stor indsats.

Samlede omkostninger ved ejerskab

Mens PP er billigere på forhånd, kan dets ydeevnebegrænsninger føre til højere samlede omkostninger på grund af fejl og udskiftninger. Den første investering i PEEK kan retfærdiggøres af dens forlængede levetid og reducerede behov for reparationer, især i kritiske applikationer. Producenter skal veje direkte omkostninger mod driftseffektivitet og produktlevetid for at vælge det mest passende materiale.

Anvendelser af PP og PEEK i luftfarts- og bilindustrien

PP applikationer

PP bruges i bilkofangere, kemikalietanke, gasdåser og bilinteriør. Dens kemiske resistens, elasticitet og træthedsbestandighed gør den velegnet til disse applikationer. PP's lave omkostninger og lette fremstilling er økonomisk attraktive for storproduktion.

PEEK applikationer

PEEK er ideel til rumfartskomponenter på grund af dets høje styrke-til-vægt-forhold, termiske stabilitet og modstandsdygtighed over for kemikalier og flammer. Det bruges i motorkomponenter, bøsninger, tætninger og back-up ringe, hvilket kræver præcisionsbearbejdning. PEEKs lave røg- og giftgasudledning i brande øger sikkerheden i rumfartsapplikationer.

Vægtreduktion og bæredygtighed

Både PP og PEEK bidrager til vægtreduktion i fly- og bilindustrien, hvilket forbedrer brændstofeffektiviteten og reducerer emissionerne. Avancerede bearbejdningsteknikker som CNC-bearbejdning giver mulighed for at skabe komplekse dele med snævre tolerancer og finish af høj kvalitet.

Bearbejdningsteknikker til PP- og PEEK-plast

PP bearbejdningsteknikker

PP kræver skarpe værktøjer og højhastighedsbearbejdning for at minimere modstand og varmeudvikling. Brug af passende køleforanstaltninger kan reducere termiske og mekaniske belastninger, forhindre vridning og dårlig overfladefinish.

PEEK bearbejdningsteknikker

PEEK kræver slidbestandige værktøjer som polykrystallinsk diamant (PCD) eller wolframcarbid på grund af dets hårdhed og høje smeltepunkt. Valg af de rigtige skæreparametre og implementering af kontrollerede kølesystemer som tåge eller kryogen køling er afgørende for at forhindre materialenedbrydning og opretholde dimensionsstabilitet.

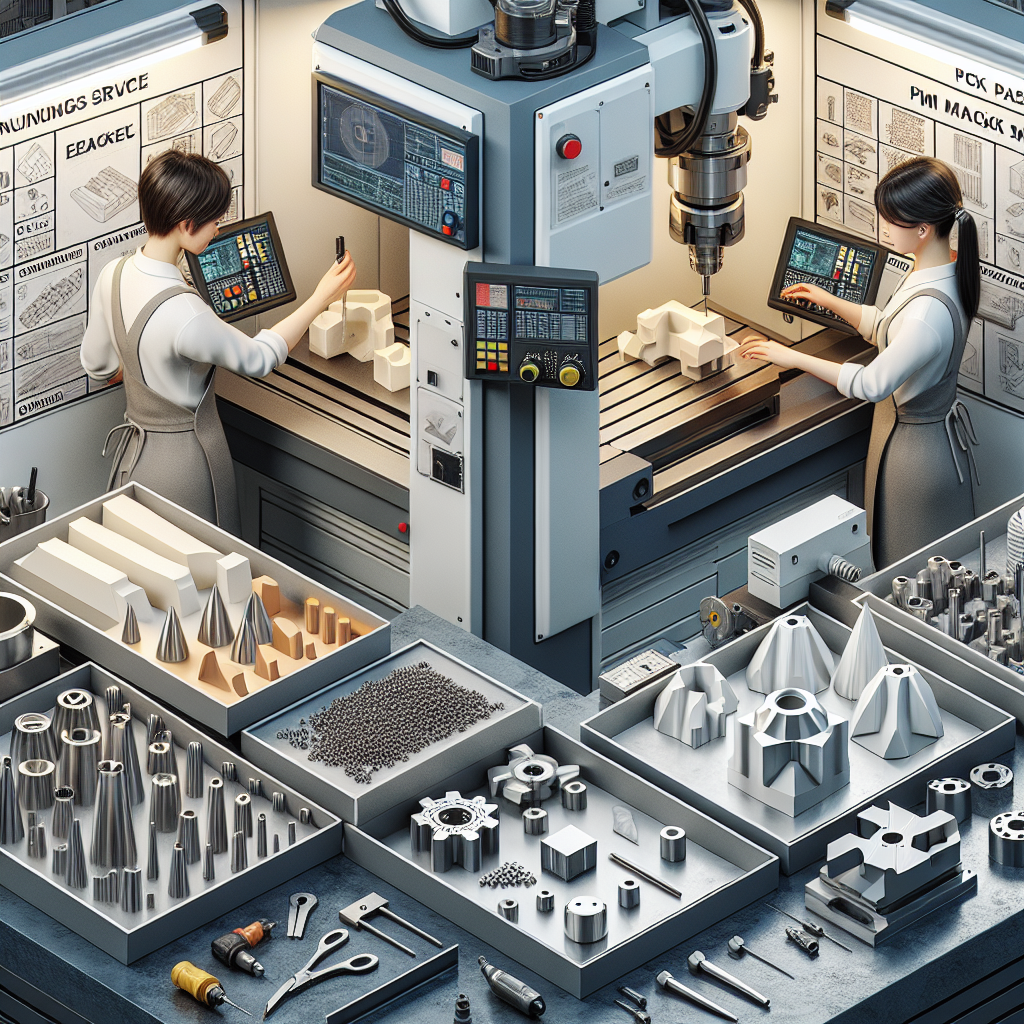

Avancerede bearbejdningsteknologier

Både PP og PEEK drager fordel af CNC-teknologi, hvilket tillader høj præcision og repeterbarhed ved bearbejdning af komplekse dele. CNC-maskiner kan justere bearbejdningsparametre for at forhindre materialesmeltning eller deformation. Brugen af ikke-toksiske, biologisk nedbrydelige kølevæsker forbedrer overfladefinish og dimensionsnøjagtighed, i overensstemmelse med miljøbestemmelser og bæredygtighedsmål.

Miljøpåvirkning og bæredygtighed: PP vs PEEK

PP Bæredygtighed

PP har en lavere miljøbelastning, er nem at genanvende og kræver mindre energi til produktion. Dens evne til at blive omstøbt uden væsentlig nedbrydning forlænger dens livscyklus, hvilket reducerer behovet for ny materialeproduktion og minimerer spild.

PEEK Bæredygtighed

PEEKs produktion er energikrævende, hvilket fører til højere CO2-udledning. Dens komplekse molekylære struktur gør genbrug udfordrende. PEEKs holdbarhed betyder dog mindre hyppige udskiftninger, hvilket kan betragtes som en miljømæssig fordel i applikationer, hvor lang levetid er afgørende.

Livscyklus og innovationer

PP's livscyklus er mindre energikrævende med en lavere samlet miljøbelastning. Innovationer inden for polymerteknologi og genanvendelsesmetoder kan yderligere reducere energiforbrug og spild. PEEKs kemiske genbrugsprocesser giver mulighed for at forbedre dets bæredygtighed.

Innovationer inden for PP og PEEK Plastic Machining Technology

Skæreværktøjsmaterialer og geometrier

Fremskridt inden for diamantbelagte værktøjer og PCD-værktøjer giver øget holdbarhed og præcision, hvilket reducerer værktøjsslid og forbedrer omkostningseffektiviteten ved bearbejdning af PP og PEEK.

Ultralydsbearbejdning (USM)

USM bruger højfrekvente lydbølger til præcise snit med minimalt materialespild, hvilket er gavnligt til at skabe komplekse geometrier i PEEK uden at forårsage termisk skade eller stress.

CNC teknologi

Avancerede CNC-maskiner kan styre den unikke skæredynamik i PP og PEEK, hvilket sikrer, at hver del er bearbejdet til nøjagtige specifikationer med ensartet kvalitet. Programmerbarheden af CNC-maskiner tillader hurtige justeringer og finjustering af bearbejdningsparametre.

Køle- og smøreteknikker

Ikke-toksiske, biologisk nedbrydelige kølevæsker forbedrer overfladefinish og dimensionsnøjagtighed, hvilket er i overensstemmelse med miljøbestemmelser og bæredygtighedsmål.

Konklusion

PP og PEEK tilbyder hver især forskellige fordele inden for plastbearbejdning. PP er omkostningseffektiv, med fremragende træthedsbestandighed og kemisk resistens, velegnet til mindre krævende applikationer. Selvom PEEK er dyrere, tilbyder det overlegne mekaniske egenskaber og termisk stabilitet, ideelt til højtydende applikationer. Valget mellem PP og PEEK afhænger af specifikke applikationsbehov, afbalancering af ydeevnekrav, miljøforhold og budgetmæssige begrænsninger. Ved at forstå egenskaberne og bearbejdningsteknikkerne for hvert materiale kan du træffe informerede beslutninger for at optimere dine plastbearbejdningsprojekter.