Tipos de acabado superficial para piezas CNC

No sólo ofrecemos servicios de mecanizado CNC a medida, sino también de postprocesado de piezas, como los acabados superficiales habituales. Siempre hay uno que puede satisfacer sus necesidades.

Por qué las piezas CNC necesitan servicios de acabado superficial

El proceso de fabricación de acabado es un paso crucial en la fabricación de piezas CNC para satisfacer los requisitos específicos de diferentes aplicaciones, garantizando su durabilidad, funcionalidad y compatibilidad con otros componentes.

Procesos habituales de acabado de superficies

El tratamiento de superficies es un importante método de procesamiento de piezas mecanizadas mediante CNC, cuyo objetivo es optimizar sus características superficiales a través de diferentes medios técnicos para adaptarse a diversos entornos de uso y requisitos de rendimiento.

Anodizado

Este proceso electroquímico crea una capa de óxido en las superficies metálicas, normalmente aluminio, que mejora la resistencia a la corrosión y permite la coloración mediante tintes.

Recubrimiento en polvo

Esta técnica consiste en pulverizar un polvo fino sobre la pieza y luego curarlo al calor para formar una capa resistente. Aumenta la durabilidad y ofrece una amplia gama de colores.

Galvanoplastia

Consiste en depositar un metal u otra sustancia sobre la pieza mediante una corriente eléctrica, mejorando propiedades como la resistencia a la corrosión, la dureza y la conductividad. Los revestimientos más comunes son el níquel, el cromo y el zinc.

Pasivación

Específicamente útil para el acero inoxidable, este proceso químico elimina el hierro libre de la superficie, reforzando la capa de óxido de cromo naturalmente resistente a la corrosión.

Granallado

Mediante el chorreado de pequeñas perlas de vidrio a alta presión sobre la superficie, este método consigue un acabado mate uniforme que reduce el reflejo de la luz y realza la textura.

Pulido

Este proceso utiliza abrasivos o discos de pulido para eliminar las irregularidades de la superficie, consiguiendo un acabado liso como un espejo que mejora notablemente el aspecto.

Cepillado

Esta técnica crea un acabado satinado unidireccional mediante el uso de cepillos o herramientas similares, lo que añade profundidad visual y puede ocultar pequeños arañazos.

Óxido negro

Utilizada principalmente para metales ferrosos, esta conversión química crea una capa de óxido negro que mejora el aspecto y ofrece una ligera resistencia a la corrosión.

Revestimiento de conversión de cromato/película química

Este tratamiento proporciona una capa resistente a la corrosión en metales como el aluminio, sirviendo también como imprimación para revestimientos adicionales.

Grabado por láser

Aunque se utiliza principalmente para marcar, también puede alterar la textura y el aspecto de la superficie con fines decorativos.

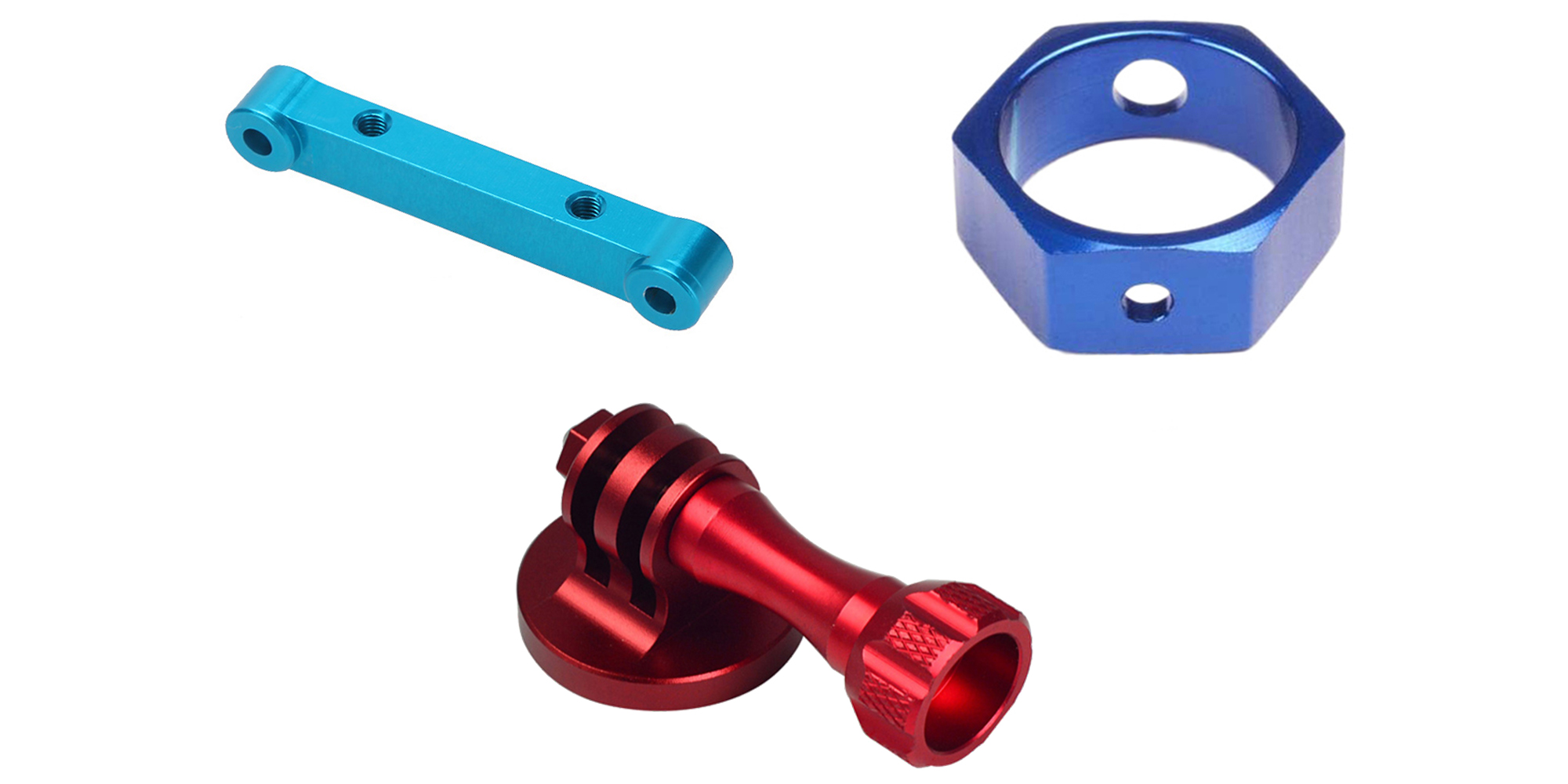

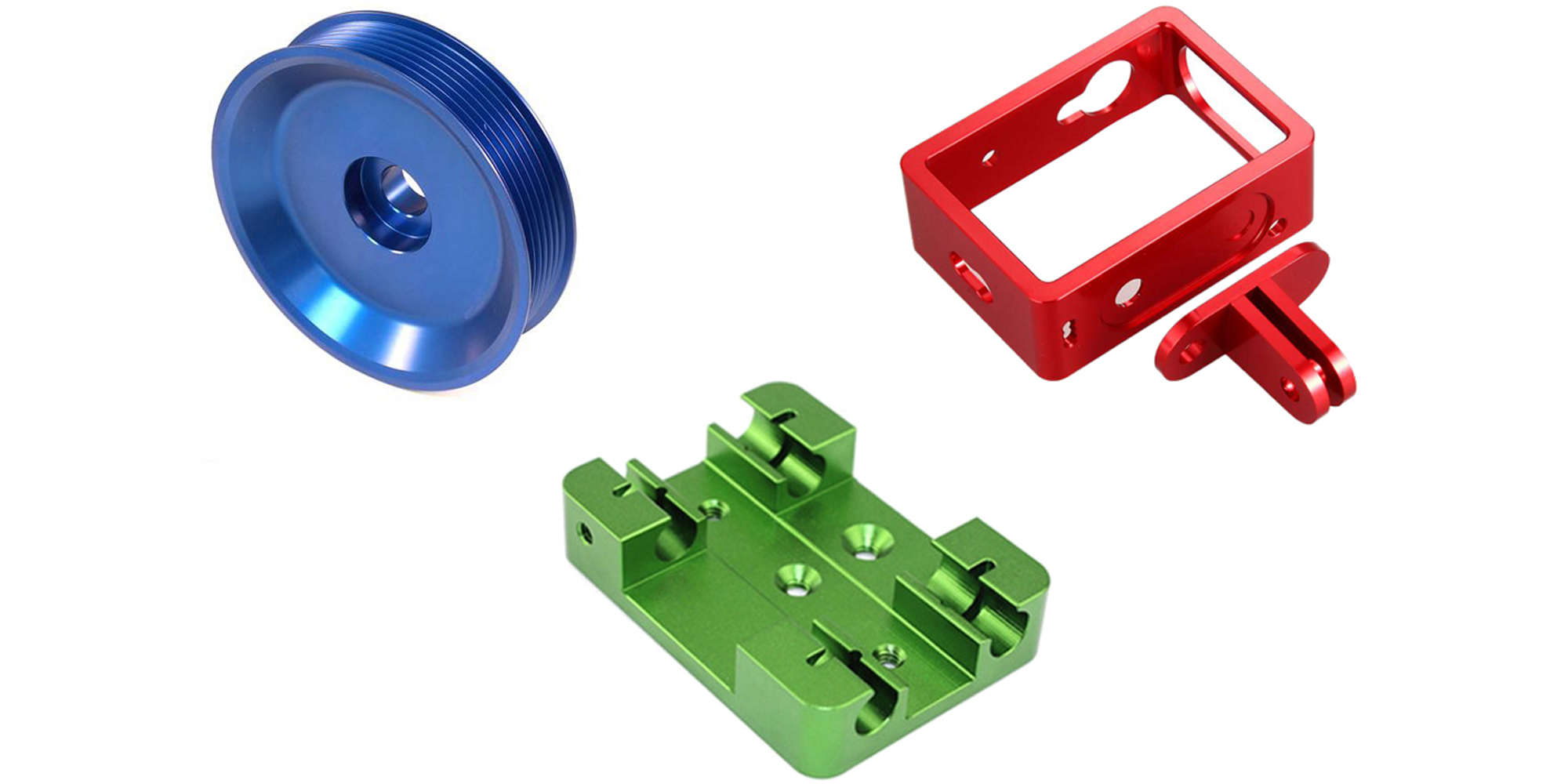

Ejemplos de acabados superficiales

¿No está seguro de qué acabado superficial le conviene? Póngase en contacto con nosotros para una consulta personalizada y asesoramiento experto adaptado a sus requisitos específicos.

5 factores a tener en cuenta al elegir el acabado de superficies

Evaluando detenidamente estos factores, podrá tomar decisiones informadas sobre la técnica de acabado superficial más adecuada para sus piezas mecanizadas por CNC, garantizando un rendimiento, una durabilidad y una rentabilidad óptimos.

| Factor | Descripción |

|---|---|

| Requisitos de rendimiento | Evalúe las características necesarias, como la resistencia al desgaste, la resistencia a la corrosión y la conductividad. Estas dependen de la función de la pieza. |

| Material de la pieza | Elija un proceso de acabado compatible con el material de la pieza para garantizar la eficacia y evitar daños. Por ejemplo, el anodizado es bueno para el aluminio, pero inadecuado para la mayoría de los aceros. |

| Consideraciones estéticas | Considere el resultado visual deseado, incluidos el color, la textura y el brillo, especialmente para las piezas dirigidas al consumidor. Los distintos acabados pueden mejorar el aspecto del producto. |

| Exposición medioambiental | Evalúe las condiciones ambientales a las que estará sometida la pieza, como productos químicos, temperaturas extremas o desgaste físico. Seleccione un acabado que pueda proteger la pieza en estas condiciones. |

| Eficiencia de costes y procesos | Hay que tener en cuenta el coste de los distintos procesos de acabado y su repercusión en los plazos de fabricación. Para que el proceso resulte rentable, es fundamental compaginarlo con las ventajas de calidad y rendimiento. |