Nuestra garantía de calidad le da tranquilidad

En Presupuesto de mecanizado, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

Presupuesto de mecanizado es fabricar sus piezas a medida según sus especificaciones

Nuestras operaciones de Machining Quote cuentan con las acreditaciones ISO 9001:2015, ISO 13485:2016 y AS9100D, cumplen con las normas ISO 2768 y mantienen el registro ITAR. Hemos realizado una importante inversión en un taller de precisión avanzado, reforzado por nuestro cualificado equipo interno de ingeniería de aplicaciones y las rigurosas normas mantenidas por el Laboratorio de Garantía de Calidad de Machining Quote. Esta integración garantiza una asistencia y una garantía de calidad inigualables para cada componente que enviamos. Nuestro laboratorio de control de calidad está equipado con ingenieros de calidad altamente cualificados que mejoran constantemente nuestra documentación de certificación y nuestros protocolos de inspección virtual. Este meticuloso enfoque garantiza que cada pedido cumpla los más altos estándares de precisión y fiabilidad, afirmando nuestro compromiso con la excelencia en metrología.

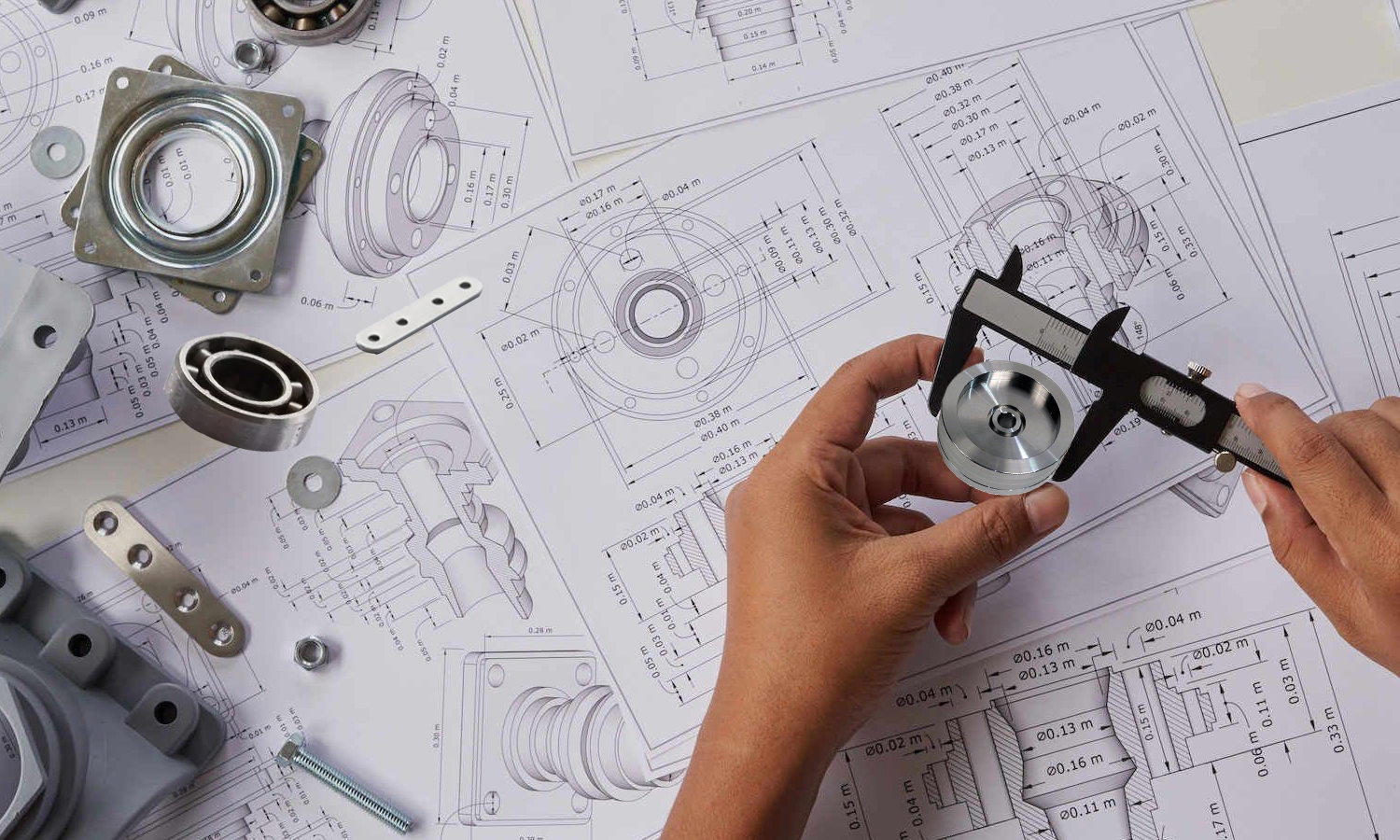

Validación del diseño

Comprobaciones de software previas a la producción: Utilizar programas de diseño asistido por ordenador (CAD) y fabricación asistida por ordenador (CAM) para verificar meticulosamente los parámetros de diseño. Esto implica comprobar las dimensiones, las tolerancias y los posibles puntos de tensión para garantizar que la pieza pueda fabricarse sin errores.

Simulación: Realice simulaciones del proceso de mecanizado utilizando los datos CAD/CAM. Esto ayuda a identificar posibles problemas con las trayectorias de las herramientas o los ajustes de la máquina que podrían afectar a la calidad del producto final.

Pruebas de prototipos: Cree piezas prototipo cuando sea necesario para probar el diseño en condiciones reales. Esto puede revelar problemas prácticos y de rendimiento que quizá no se aprecien en los modelos digitales.

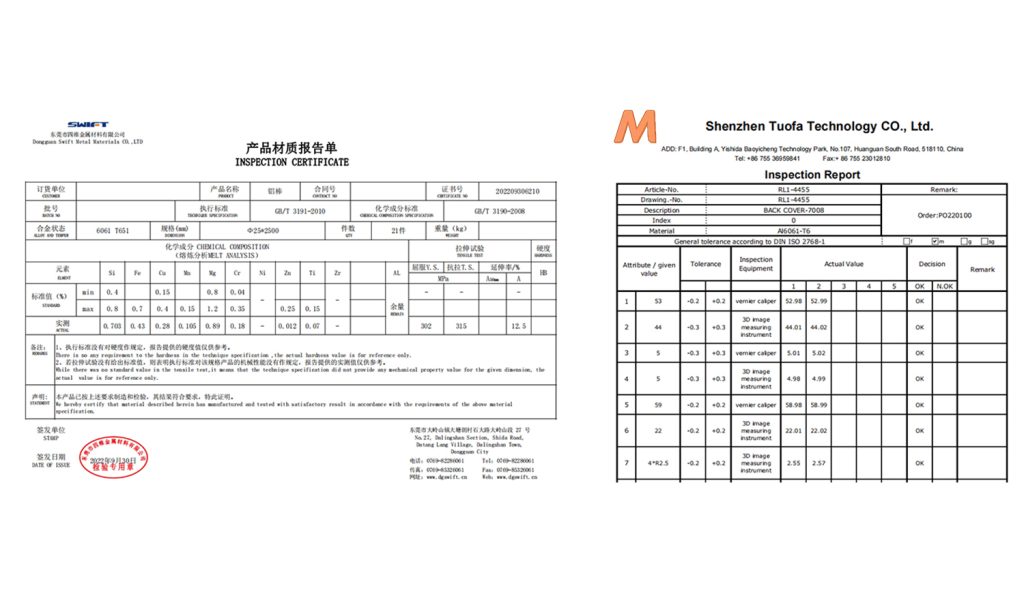

Inspección de materiales

Certificación y conformidad: Compruebe que todos los materiales cuentan con las certificaciones adecuadas y cumplen las normas del sector, como ASTM o ISO.

Inspección física: Realice una inspección minuciosa para detectar defectos en los materiales, como grietas, impurezas o incoherencias, utilizando métodos de ensayo visuales y no destructivos, como los ultrasonidos.

Control durante el proceso

Sistemas automatizados de control: Utilice máquinas CNC equipadas con sensores que proporcionan información en tiempo real sobre las fuerzas de corte, la temperatura y el desgaste de las herramientas. Estos datos ayudan a ajustar dinámicamente los parámetros de procesamiento para mantener unas condiciones de mecanizado óptimas.

Puertas de calidad: Establezca puntos de control a lo largo del proceso de fabricación en los que las piezas se comprueben con respecto a las normas de calidad para detectar y rectificar errores en una fase temprana de la producción.

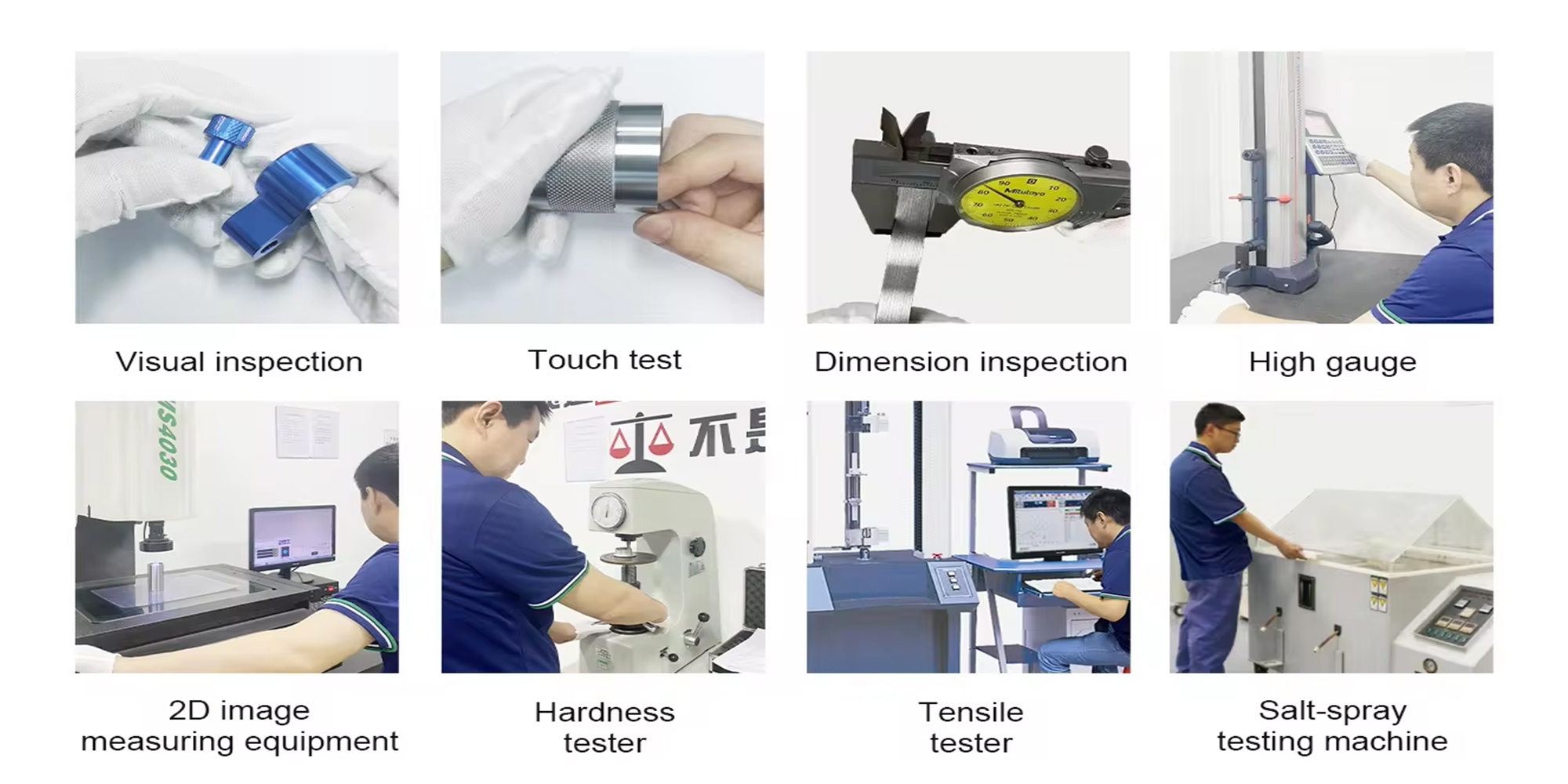

Inspección inicial

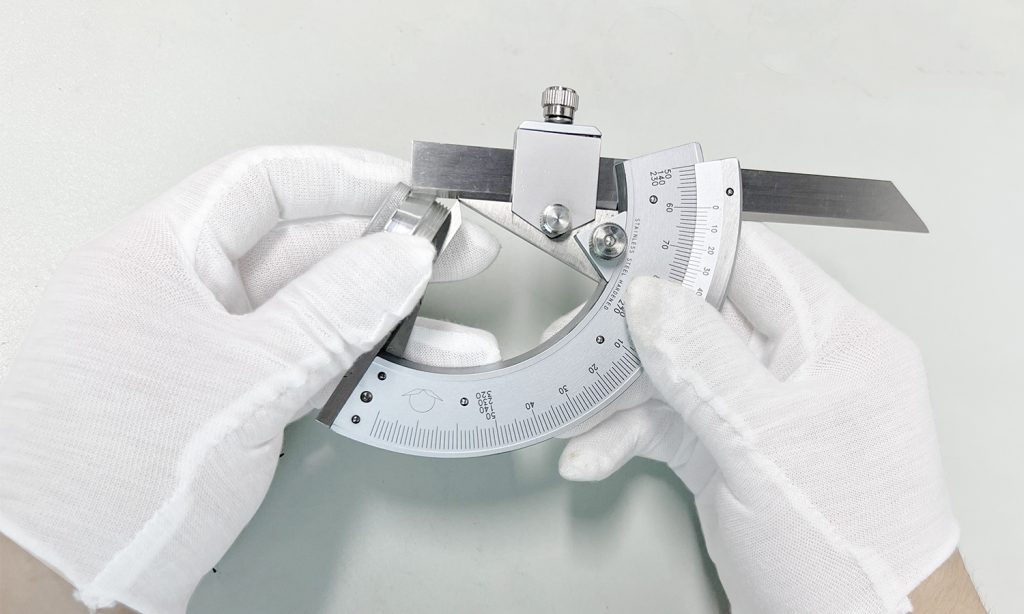

Verificación dimensional: Utilice herramientas de medición de precisión como calibres digitales, micrómetros y medidores de altura para garantizar que todas las dimensiones cumplen las especificaciones de diseño.

Tolerancias geométricas: Compruebe las tolerancias geométricas utilizando equipos de metrología avanzada, como escáneres láser, que pueden medir con rapidez y precisión formas y superficies complejas.

Medición de precisión

Máquinas de medición por coordenadas (MMC): Utilice MMC para inspecciones de alta precisión de dimensiones críticas y alineación, proporcionando informes detallados sobre la conformidad de cada pieza con las especificaciones.

Sistemas ópticos y láser: Utilícelos para mediciones sin contacto, especialmente útiles para piezas con detalles finos o superficies sensibles.

Pruebas de superficie y funcionalidad

Rugosidad superficial: Medir el acabado superficial utilizando perfilómetros para garantizar que cumple las especificaciones de suavidad o textura requeridas.

Pruebas de carga y estrés: Simule cargas y tensiones operativas mediante pruebas físicas o virtuales para garantizar que la pieza funcionará como se espera en condiciones reales.

Pruebas de fatiga y estrés

Simulaciones de uso ampliado: Realice pruebas de vida aceleradas para predecir cómo se comportarán las piezas con el paso del tiempo, identificando los posibles modos de fallo y la esperanza de vida.

Software de análisis avanzado: Utilizar herramientas de análisis de elementos finitos (FEA) para modelar y analizar tensiones y deformaciones, proporcionando una comprensión más profunda de cómo se comportarán las piezas en diferentes escenarios de carga.

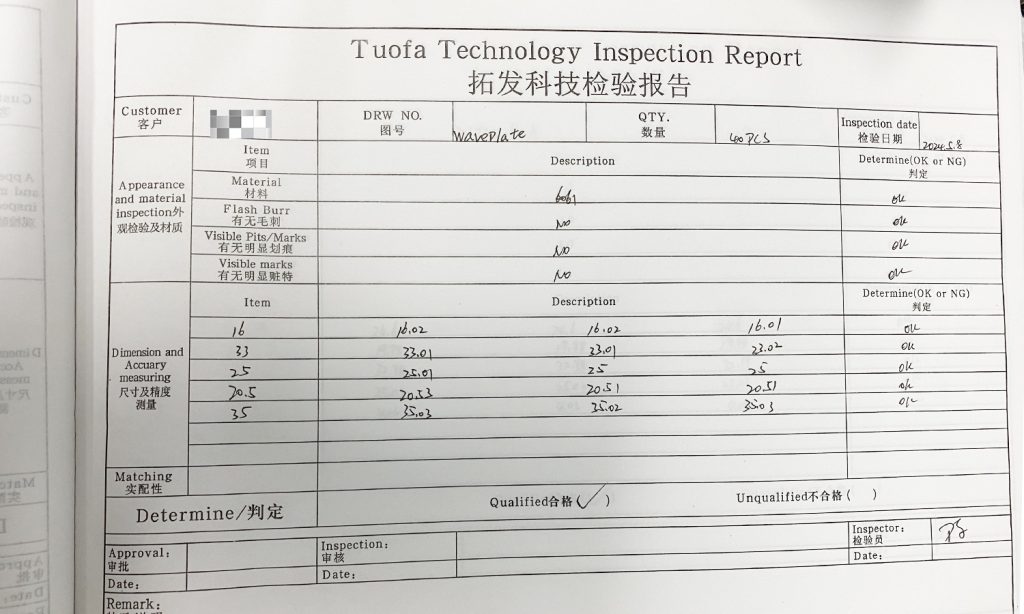

Inspección final y documentación

Revisión exhaustiva: Asegúrese de que un inspector de calidad superior realice una revisión final de calidad para verificar todos los aspectos de la construcción y el acabado de la pieza.

Documentación y trazabilidad: Mantenga registros detallados de todas las pruebas e inspecciones, estableciendo una matriz de trazabilidad que vincule cada pieza a su lote específico, material y detalles de producción.

Embalaje y envío

Soluciones de envasado personalizadas: Diseñar embalajes que soporten y protejan las piezas en función de su tamaño, forma y sensibilidad, garantizando que lleguen al cliente sin ningún daño.

Instrucciones de manejo: Incluya instrucciones claras de manipulación y desembalaje para evitar daños durante la instalación final o el uso.