Índice

- Introducción

- Comparación de propiedades mecánicas: PP vs PEEK

- Rendimiento Térmico en Mecanizado de PP y PEEK

- Resistencia química de los plásticos PP frente a PEEK

- Análisis de rentabilidad: PP vs PEEK

- Aplicaciones de PP y PEEK en la industria aeroespacial y de automoción

- Técnicas de mecanizado para plásticos PP y PEEK

- Impacto ambiental y sostenibilidad: PP vs PEEK

- Innovaciones en tecnología de mecanizado de plástico PP y PEEK

- Conclusión

Introducción

El PP (polipropileno) y el PEEK (poliéter éter cetona) son plásticos de alto rendimiento utilizados en diversas industrias debido a sus propiedades únicas. El PP es conocido por su resistencia química, elasticidad y resistencia a la fatiga, lo que lo hace adecuado para bienes de consumo y piezas de automóviles. PEEK es conocido por su resistencia a altas temperaturas, resistencia mecánica y biocompatibilidad, ideal para aplicaciones aeroespaciales, de implantes médicos y de semiconductores. Los servicios de mecanizado para estos plásticos implican ingeniería de precisión para crear piezas complejas que cumplan requisitos específicos. La elección entre PP y PEEK depende de las necesidades de la aplicación en cuanto a temperatura, exposición química, resistencia y cumplimiento de las normas.

Comparación de propiedades mecánicas: PP vs PEEK

Propiedades mecánicas del PP

El PP es un termoplástico semicristalino con excelente resistencia química, elasticidad y resistencia a la fatiga. Tiene una baja densidad, lo que lo hace adecuado para aplicaciones donde el peso es crítico. Su resistencia a la tracción oscila entre 25 y 40 MPa, adecuado para bienes de consumo y piezas de automoción que necesitan una deformación importante antes de romperse. El PP también es un excelente aislante, utilizado a menudo en componentes eléctricos. Sin embargo, su temperatura operativa está limitada a unos 130°C.

Propiedades mecánicas de PEEK

PEEK es conocido por su excepcional estabilidad térmica, resistencia mecánica y resistencia química. Puede funcionar a temperaturas de hasta 250 °C y de forma intermitente hasta 310 °C, lo que lo hace ideal para aplicaciones de alta temperatura en las industrias aeroespacial, automotriz y de procesamiento químico. La resistencia a la tracción del PEEK oscila entre 90 y 100 MPa. Tiene un alto módulo de elasticidad, proporcionando rigidez y estabilidad dimensional ante esfuerzos mecánicos y altas temperaturas. Las características de desgaste y fricción del PEEK son excelentes, lo que lo hace adecuado para aplicaciones de movimiento dinámico como engranajes y rodamientos.

Costo y aplicación

Las propiedades mecánicas superiores del PEEK conllevan un coste mayor. El PP es rentable y ofrece un rendimiento adecuado para muchas aplicaciones, mientras que el PEEK se elige para aplicaciones especializadas que requieren características de alto rendimiento. Para una exposición prolongada a altas temperaturas y productos químicos agresivos, la capacidad del PEEK para mantener sus propiedades justifica su mayor costo.

Rendimiento Térmico en Mecanizado de PP y PEEK

Propiedades térmicas del PP

El PP tiene un punto de fusión de alrededor de 160 °C a 170 °C, lo que requiere un manejo cuidadoso durante el mecanizado para evitar la degradación. Tiene un coeficiente de expansión térmica más alto, lo que conduce a posibles cambios dimensionales cuando se expone a variaciones de temperatura. Esto plantea desafíos en aplicaciones de precisión.

Propiedades térmicas de PEEK

PEEK tiene un alto punto de fusión de alrededor de 343°C, manteniendo sus propiedades a temperaturas elevadas donde muchos plásticos fallan. Ofrece una excelente estabilidad térmica, ideal para aplicaciones de alto rendimiento en las industrias aeroespacial, automotriz y médica. El menor coeficiente de expansión térmica del PEEK garantiza una mayor estabilidad dimensional bajo tensión térmica, lo que resulta beneficioso para crear componentes precisos. También tiene una disipación de calor superior, lo que reduce el riesgo de sobrecalentamiento y permite velocidades de mecanizado más rápidas sin comprometer la integridad.

Resistencia química de los plásticos PP frente a PEEK

Resistencia química PP

El PP es resistente a bases, ácidos y soluciones acuosas de sales, lo que lo hace ideal para contenedores y tuberías en industrias de procesamiento químico. Sin embargo, es menos resistente a disolventes orgánicos, agentes oxidantes e hidrocarburos clorados.

Resistencia química PEEK

PEEK exhibe una resistencia química más amplia y mantiene el rendimiento tanto en entornos orgánicos como inorgánicos. Resiste productos químicos agresivos, hidrocarburos y ácidos concentrados en un amplio rango de temperaturas. PEEK no se hidroliza ni pierde propiedades cuando se expone al agua o al vapor, apto para aplicaciones de alta temperatura y procesos de esterilización en sectores médicos.

Consideraciones de aplicación y costos

Si bien tanto el PP como el PEEK ofrecen una alta resistencia química, la capacidad del PEEK para mantener la integridad en condiciones extremas los distingue. La elección entre PP y PEEK depende de los requisitos de aplicación específicos, las condiciones ambientales y las consideraciones de costos. El PP ofrece una solución rentable para entornos moderados, mientras que PEEK es ideal para aplicaciones exigentes que requieren alta resistencia, rigidez y resistencia química.

Análisis de rentabilidad: PP vs PEEK

Análisis de costos de PP

El PP es rentable y ofrece excelente resistencia química, elasticidad y resistencia a la fatiga. Su bajo costo y facilidad de procesamiento lo hacen popular para piezas de automóviles, bienes de consumo y dispositivos médicos. El PP no requiere maquinaria especializada, reduciendo los costes de inversión inicial y mantenimiento.

Análisis de costos PEEK

PEEK es un termoplástico de alto rendimiento, ideal para entornos exigentes como el aeroespacial, el automotriz y el de implantes médicos. Tiene precios de materia prima más altos y requiere equipos especializados y operadores capacitados. A pesar de los mayores costos iniciales, la durabilidad y longevidad del PEEK pueden reducir los costos de reemplazo y la frecuencia de mantenimiento en industrias de alto riesgo.

Costo total de la propiedad

Si bien el PP es más barato desde el principio, sus limitaciones de rendimiento podrían generar costos generales más altos debido a fallas y reemplazos. La inversión inicial en PEEK puede justificarse por su vida útil prolongada y su menor necesidad de reparaciones, particularmente en aplicaciones críticas. Los fabricantes deben sopesar los costos directos con la eficiencia operativa y la vida útil del producto para seleccionar el material más apropiado.

Aplicaciones de PP y PEEK en la industria aeroespacial y de automoción

Aplicaciones de PP

El PP se utiliza en parachoques de automóviles, tanques de productos químicos, latas de gasolina e interiores de automóviles. Su resistencia química, elasticidad y resistencia a la fatiga lo hacen adecuado para estas aplicaciones. El bajo costo y la facilidad de fabricación del PP son económicamente atractivos para la producción a gran escala.

Aplicaciones PEEK

PEEK es ideal para componentes aeroespaciales debido a su alta relación resistencia-peso, estabilidad térmica y resistencia a productos químicos y llamas. Se utiliza en componentes de motores, bujes, sellos y anillos de respaldo que requieren mecanizado de precisión. La baja emisión de humo y gases tóxicos del PEEK en incendios mejora la seguridad en aplicaciones aeroespaciales.

Reducción de peso y sostenibilidad

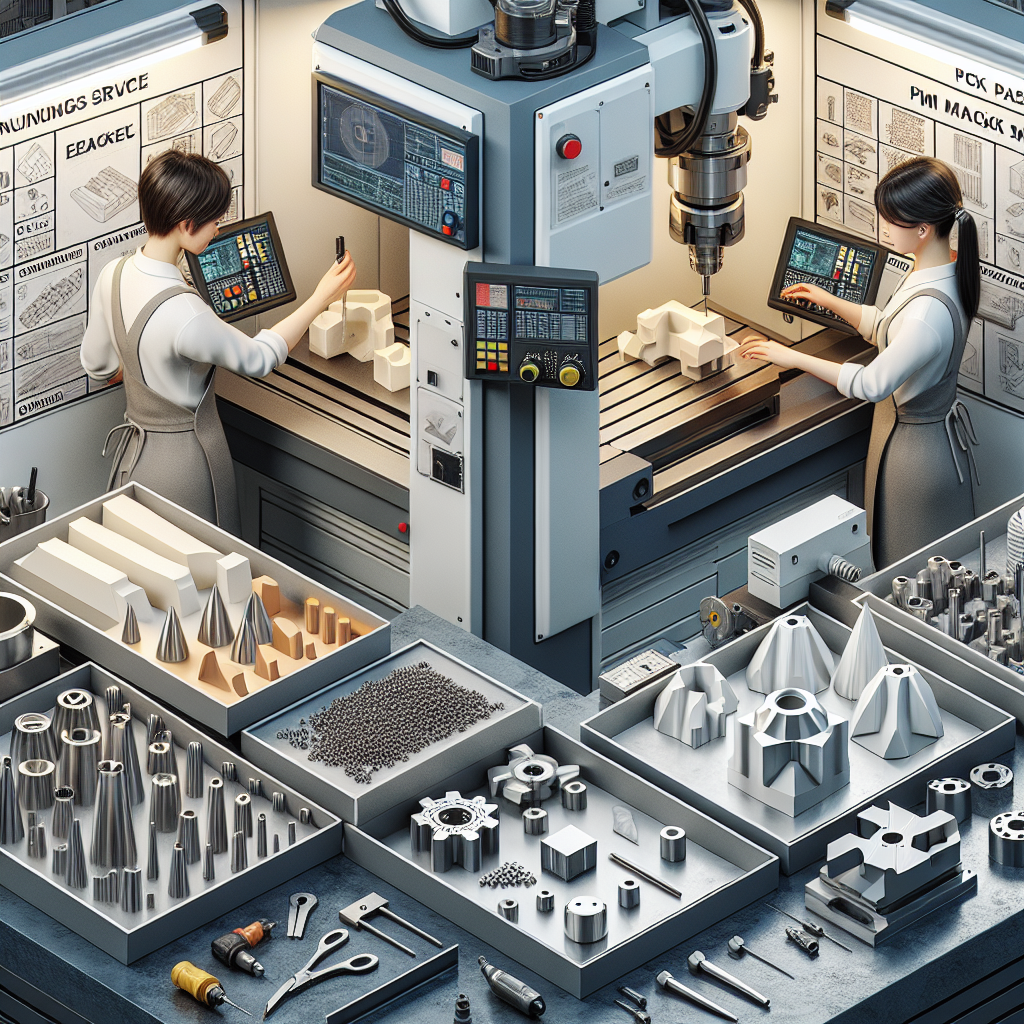

Tanto el PP como el PEEK contribuyen a la reducción de peso en las industrias aeroespacial y automotriz, mejorando la eficiencia del combustible y reduciendo las emisiones. Las técnicas de mecanizado avanzadas, como el mecanizado CNC, permiten la creación de piezas complejas con tolerancias ajustadas y acabados de alta calidad.

Técnicas de mecanizado para plásticos PP y PEEK

Técnicas de mecanizado de PP

El PP requiere herramientas afiladas y mecanizado de alta velocidad para minimizar la resistencia y la generación de calor. El uso de medidas de enfriamiento adecuadas puede reducir las tensiones térmicas y mecánicas, evitando deformaciones y acabados superficiales deficientes.

Técnicas de mecanizado PEEK

PEEK requiere herramientas resistentes al desgaste como el diamante policristalino (PCD) o el carburo de tungsteno debido a su dureza y alto punto de fusión. Seleccionar los parámetros de corte correctos e implementar sistemas de enfriamiento controlados como niebla o enfriamiento criogénico son fundamentales para evitar la degradación del material y mantener la estabilidad dimensional.

Tecnologías de mecanizado avanzadas

Tanto el PP como el PEEK se benefician de la tecnología CNC, lo que permite una alta precisión y repetibilidad en el mecanizado de piezas complejas. Las máquinas CNC pueden ajustar los parámetros de mecanizado para evitar que el material se derrita o se deforme. El uso de fluidos refrigerantes biodegradables y no tóxicos mejora el acabado de la superficie y la precisión dimensional, alineándose con las regulaciones ambientales y los objetivos de sostenibilidad.

Impacto ambiental y sostenibilidad: PP vs PEEK

Sostenibilidad del PP

El PP tiene un menor impacto ambiental, es fácil de reciclar y requiere menos energía para su producción. Su capacidad de ser remodelado sin una degradación significativa extiende su ciclo de vida, reduciendo la necesidad de producción de material virgen y minimizando el desperdicio.

PEEK Sostenibilidad

La producción de PEEK consume mucha energía, lo que genera mayores emisiones de CO2. Su compleja estructura molecular hace que el reciclaje sea un desafío. Sin embargo, la durabilidad del PEEK implica reemplazos menos frecuentes, lo que puede considerarse un beneficio ambiental en aplicaciones donde la longevidad es crucial.

Ciclo de vida e innovaciones

El ciclo de vida del PP requiere menos energía y supone una menor carga medioambiental general. Las innovaciones en la tecnología de polímeros y los métodos de reciclaje pueden reducir aún más el consumo y el desperdicio de energía. Los procesos de reciclaje químico de PEEK presentan una oportunidad para mejorar su sostenibilidad.

Innovaciones en tecnología de mecanizado de plástico PP y PEEK

Materiales y geometrías de herramientas de corte

Los avances en herramientas recubiertas de diamante y herramientas PCD ofrecen mayor durabilidad y precisión, reduciendo el desgaste de la herramienta y mejorando la rentabilidad en el mecanizado de PP y PEEK.

Mecanizado ultrasónico (USM)

USM utiliza ondas sonoras de alta frecuencia para cortes precisos con un mínimo desperdicio de material, lo que resulta beneficioso para crear geometrías complejas en PEEK sin causar daños térmicos ni estrés.

Tecnología CNC

Las máquinas CNC avanzadas pueden gestionar la dinámica de corte única de PP y PEEK, garantizando que cada pieza se mecanice según especificaciones exactas con una calidad constante. La programabilidad de las máquinas CNC permite realizar ajustes rápidos y afinar los parámetros de mecanizado.

Técnicas de enfriamiento y lubricación

Los fluidos refrigerantes biodegradables y no tóxicos mejoran el acabado de la superficie y la precisión dimensional, alineándose con las regulaciones ambientales y los objetivos de sostenibilidad.

Conclusión

PP y PEEK ofrecen cada uno distintas ventajas en los servicios de mecanizado de plástico. El PP es rentable, con excelente resistencia a la fatiga y resistencia química, adecuado para aplicaciones menos exigentes. PEEK, aunque es más caro, ofrece propiedades mecánicas y estabilidad térmica superiores, ideales para aplicaciones de alto rendimiento. La elección entre PP y PEEK depende de las necesidades de aplicación específicas, equilibrando los requisitos de rendimiento, las condiciones ambientales y las restricciones presupuestarias. Al comprender las propiedades y las técnicas de mecanizado de cada material, podrá tomar decisiones informadas para optimizar sus proyectos de mecanizado de plástico.