Índice

- Introducción

- Comparación de propiedades mecánicas: PP vs POM

- Resistencia química de los plásticos PP y POM

- Tolerancia a la temperatura: PP frente a POM en entornos extremos

- Factores de maquinabilidad: trabajar con PP y POM

- Rentabilidad: análisis de PP y POM para proyectos con presupuesto limitado

- Aplicaciones e industrias: donde brillan el PP y el POM

- Longevidad y durabilidad: comparación de la vida útil de PP y POM

- Impacto ambiental: evaluación de la sostenibilidad del PP y POM

- Conclusión

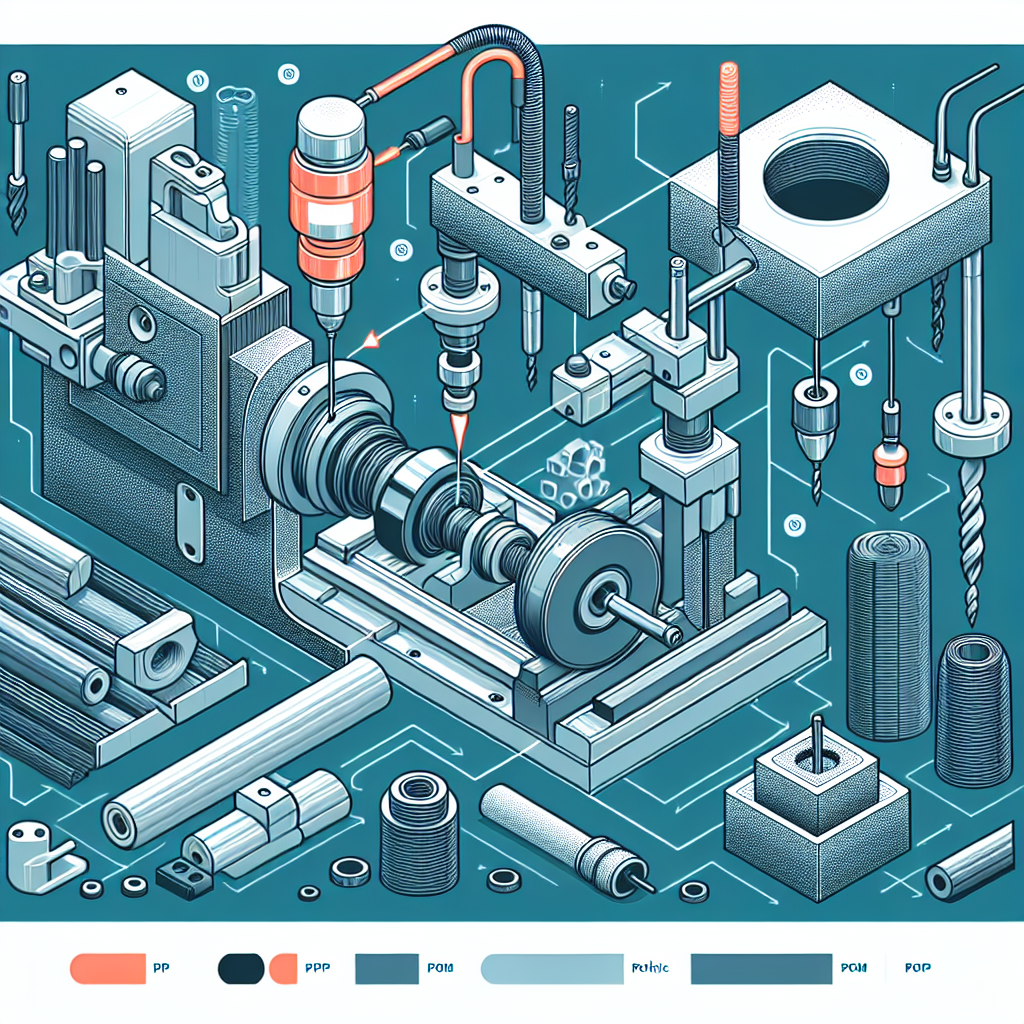

Introducción

En el mecanizado de plástico, elegir el polímero adecuado es crucial para el rendimiento y la durabilidad. El polipropileno (PP) y el polioximetileno (POM) son opciones populares, cada una con beneficios únicos. El PP es conocido por su resistencia química y propiedades de soldadura, lo que lo hace ideal para entornos hostiles. POM ofrece alta rigidez, baja fricción y excelente estabilidad dimensional, perfecto para piezas de precisión en aplicaciones de alto rendimiento. Comprender estos materiales ayuda a los ingenieros y diseñadores a seleccionar el adecuado para sus proyectos.

Comparación de propiedades mecánicas: PP vs POM

Propiedades mecánicas del PP

El PP es un termoplástico semicristalino de gran resistencia química y tenacidad. Puede doblarse repetidamente sin romperse, lo que lo hace ideal para aplicaciones como bisagras vivas. El PP también tiene buena resistencia eléctrica, utilizándose en contenedores y piezas expuestas a productos químicos. Sin embargo, su resistencia a la tracción es menor que la del POM, lo que limita su uso en aplicaciones de carga.

Propiedades mecánicas del POM

POM, o Acetal, tiene alta resistencia, rigidez y dureza, adecuado para piezas de precisión con alta estabilidad dimensional. Su baja fricción y excelente resistencia al desgaste lo hacen ideal para engranajes y rodamientos. El POM puede soportar tensiones mecánicas significativas, lo que se prefiere para piezas continuas o de alta carga.

Consideraciones de aplicación y costos

Las propiedades superiores del POM tienen un costo mayor. El PP es más rentable y adecuado para muchas aplicaciones, mientras que el POM se elige para necesidades especializadas de alto rendimiento. La decisión depende de las demandas mecánicas específicas y las limitaciones de costos de la aplicación.

Resistencia química de los plásticos PP y POM

Resistencia química PP

El PP resiste la mayoría de los ácidos, álcalis y disolventes a temperatura ambiente, lo que lo hace ideal para tanques de productos químicos y equipos de laboratorio. Su estructura no polar garantiza resistencia a muchos productos químicos. Sin embargo, el PP es menos resistente a los disolventes orgánicos y a los agentes oxidantes.

Resistencia química POM

POM es resistente a hidrocarburos, disolventes y productos químicos neutros, pero susceptible a ácidos y álcalis fuertes. Funciona bien en aplicaciones automotrices que involucran gasolina, diésel y lubricantes. El POM mantiene la integridad bajo ciclos térmicos, pero se degrada más rápido en entornos químicos hostiles en comparación con el PP.

Consideraciones de aplicación y costos

El PP ofrece una mejor resistencia química para entornos con productos químicos agresivos. POM es adecuado para aplicaciones que necesitan un alto estrés mecánico y exposición química, como sistemas de combustible. La elección depende del entorno químico específico y de las demandas mecánicas.

Tolerancia a la temperatura: PP frente a POM en entornos extremos

Tolerancia a la temperatura

El PP opera entre -20 y 130 grados Celsius, ideal para piezas flexibles en ambientes químicos sin temperaturas extremas. Las temperaturas más altas pueden deformar el PP y reducir sus propiedades mecánicas.

Tolerancia de temperatura POM

POM soporta temperaturas de -40 a 140 grados Celsius, adecuado para aplicaciones de temperaturas más altas y más bajas que el PP. La estabilidad térmica y la resistencia a la fluencia del POM lo hacen ideal para piezas de precisión sometidas a estrés térmico.

Consideraciones de aplicación y costos

En aplicaciones automotrices con temperaturas fluctuantes, se prefiere el POM para piezas que requieren precisión y una expansión térmica mínima. Se elige el PP para interiores y piezas no portantes. La elección depende de la exposición a la temperatura y los requisitos de rendimiento.

Factores de maquinabilidad: trabajar con PP y POM

Maquinabilidad del PP

La suavidad del PP y su bajo punto de fusión pueden causar acumulación de material en las herramientas y acabados deficientes. Su elasticidad puede absorber la energía de corte, provocando desviaciones e imprecisiones. El uso de herramientas afiladas y pulidas y técnicas de enfriamiento ayuda a mitigar estos problemas.

Maquinabilidad POM

La rigidez y la baja fricción del POM facilitan el mecanizado, con acabados suaves y dimensiones precisas. La mayor densidad y dureza del POM facilitan una mejor maquinabilidad, pero requieren un control cuidadoso para evitar la degradación térmica.

Consideraciones de aplicación y costos

La elección entre PP y POM depende del uso y del entorno de la pieza. El PP es adecuado para piezas flexibles y resistentes a productos químicos, mientras que el POM es ideal para piezas de precisión sometidas a altas tensiones. Las técnicas de mecanizado avanzadas, como el mecanizado CNC, garantizan un control preciso sobre los parámetros de corte, optimizando el uso y la calidad del material.

Rentabilidad: análisis de PP y POM para proyectos con presupuesto limitado

Rentabilidad del PP

El PP es menos denso y más fácil de mecanizar, lo que reduce el desgaste de las herramientas y los costes de mantenimiento. Su menor costo por volumen lo hace ideal para la producción a gran escala.

Rentabilidad de POM

POM ofrece propiedades mecánicas superiores pero a un costo mayor. Su mayor precio por kilogramo refleja sus atributos mejorados y su complejidad de producción. El POM es más abrasivo para los equipos, lo que aumenta el desgaste de las herramientas y los costos de mantenimiento.

Consideraciones de aplicación y costos

El PP es rentable para aplicaciones con requisitos de rendimiento moderados. POM es ideal para piezas de alto rendimiento a pesar de los mayores costos. Considere los costos totales del ciclo de vida, incluidos el mantenimiento y el reemplazo, para determinar el material más rentable.

Aplicaciones e industrias: donde brillan el PP y el POM

Aplicaciones de PP

El PP se utiliza en procesamiento químico, piezas de automóviles como parachoques y tableros de instrumentos, y bienes de consumo como contenedores y juguetes. Su baja densidad y resistencia química lo hacen adecuado para diversas aplicaciones.

Aplicaciones POM

POM se utiliza en piezas de precisión como engranajes, rodamientos y dispositivos médicos. Su alta rigidez, baja fricción y estabilidad dimensional lo hacen ideal para aplicaciones de alta tensión y alta precisión.

Consideraciones de aplicación y costos

La elección entre PP y POM depende de los requisitos específicos de la aplicación, incluida la tensión mecánica, las condiciones ambientales y los estándares regulatorios. La selección del material adecuado garantiza un rendimiento y una rentabilidad óptimos.

Longevidad y durabilidad: comparación de la vida útil de PP y POM

Longevidad del PP

La resistencia química del PP garantiza durabilidad en entornos hostiles. Tiene buena resistencia a la fatiga, pero está limitada por un punto de fusión más bajo y una susceptibilidad a los rayos UV.

Longevidad del POM

La alta resistencia y resistencia al desgaste del POM contribuyen a su durabilidad. Opera a temperaturas más altas y tiene mejor estabilidad dimensional. Sin embargo, es más susceptible al ataque químico de ácidos y bases fuertes.

Consideraciones de aplicación y costos

El PP es adecuado para la manipulación de productos químicos y bienes de consumo, mientras que el POM es ideal para aplicaciones de ingeniería de alto rendimiento. Considere las condiciones ambientales y las demandas mecánicas para seleccionar el material más duradero.

Impacto ambiental: evaluación de la sostenibilidad del PP y POM

Sostenibilidad del PP

El PP es reciclable y no contiene productos químicos nocivos como el BPA. Mejorar las tasas de reciclaje puede mejorar su sostenibilidad. Su punto de fusión más bajo reduce el consumo de energía durante la producción.

Sostenibilidad POM

La producción de POM implica formaldehído, lo que plantea riesgos medioambientales. Es menos biodegradable y persistente en el medio ambiente, lo que contribuye a la contaminación por microplásticos. Su mayor consumo energético y perfil de emisiones lo hacen menos sostenible que el PP.

Consideraciones de aplicación y costos

El PP es generalmente más sostenible, especialmente con un reciclaje mejorado. El uso de POM debe considerarse cuidadosamente para aplicaciones donde las alternativas puedan ofrecer beneficios similares con menor impacto ambiental. Las tecnologías de reciclaje avanzadas y las alternativas biodegradables son cruciales para reducir la huella ambiental de estos polímeros.

Conclusión

La elección entre PP y POM para piezas de mecanizado de plástico depende de las demandas mecánicas y ambientales específicas de la aplicación. El PP es rentable y adecuado para entornos químicamente hostiles, mientras que el POM ofrece propiedades mecánicas superiores para piezas de alta precisión y alta tensión. Considere los costos totales del ciclo de vida, el impacto ambiental y los requisitos regulatorios para elegir el mejor material para su proyecto.