La nostra garanzia di qualità vi garantisce la massima tranquillità

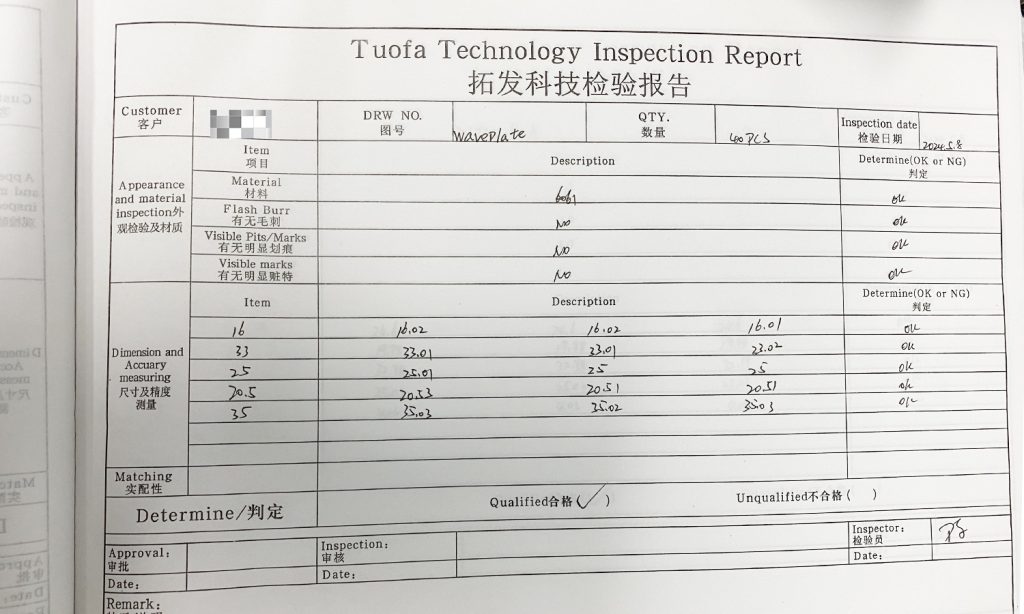

A Preventivo di lavorazione, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

Machining Quote è la realizzazione di parti personalizzate secondo le vostre specifiche

Le nostre attività di Machining Quote vantano gli accreditamenti ISO 9001:2015, ISO 13485:2016 e AS9100D, sono conformi agli standard ISO 2768 e mantengono la registrazione ITAR. Abbiamo investito molto in un'officina di precisione avanzata, sostenuta dal nostro team di ingegneri applicativi interni e dagli standard rigorosi sostenuti dal laboratorio di garanzia della qualità di Machining Quote. Questa integrazione garantisce un'assistenza e una garanzia di qualità senza pari per ogni componente che spediamo. Il nostro laboratorio di garanzia della qualità è dotato di ingegneri della qualità altamente qualificati che migliorano costantemente la nostra documentazione di certificazione e i protocolli di ispezione virtuale. Questo approccio meticoloso garantisce che ogni ordine soddisfi i più alti standard di precisione e affidabilità, affermando il nostro impegno per l'eccellenza nella metrologia.

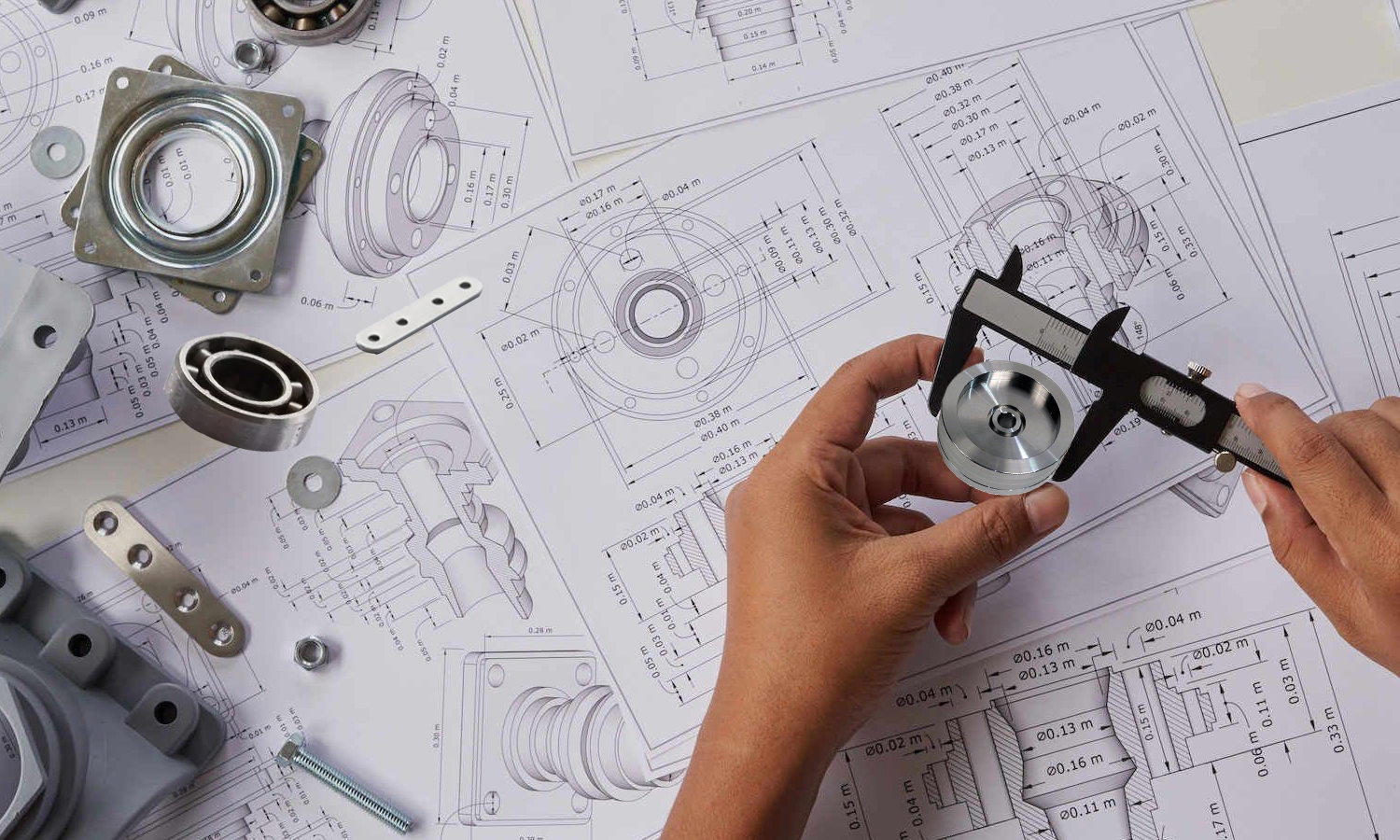

Convalida del progetto

Controlli software di pre-produzione: Utilizzare i software di progettazione assistita da computer (CAD) e di produzione assistita da computer (CAM) per verificare meticolosamente i parametri di progettazione. Ciò comporta il controllo delle dimensioni, delle tolleranze e dei potenziali punti di stress per garantire che il pezzo possa essere prodotto senza errori.

Simulazione: Eseguire simulazioni del processo di lavorazione utilizzando i dati CAD/CAM. Questo aiuta a identificare potenziali problemi con i percorsi degli utensili o le impostazioni della macchina che potrebbero influire sulla qualità del prodotto finale.

Test dei prototipi: Creare parti prototipo, se necessario, per testare il progetto in condizioni reali. Questo può rivelare problemi pratici e problemi di prestazioni che potrebbero non essere evidenti dai modelli digitali.

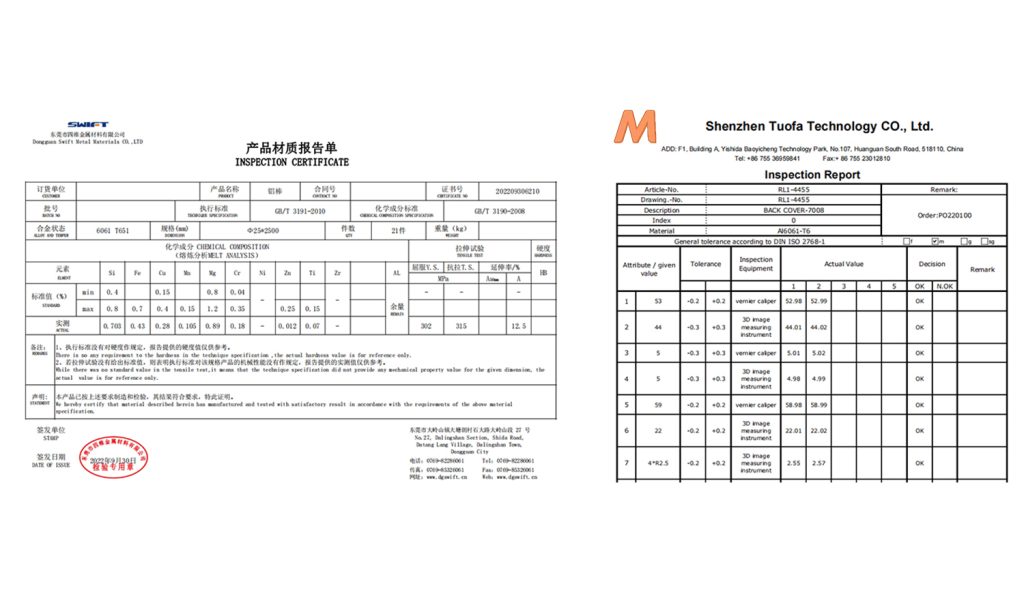

Ispezione del materiale

Certificazione e conformità: Verificare che tutti i materiali siano dotati di certificazioni adeguate e che soddisfino gli standard industriali come ASTM o ISO.

Ispezione fisica: Eseguire un'ispezione approfondita per individuare i difetti del materiale, come cricche, impurità o incongruenze, utilizzando metodi di controllo visivi e non distruttivi come i test a ultrasuoni.

Monitoraggio in corso d'opera

Sistemi di monitoraggio automatizzati: Utilizzare macchine CNC dotate di sensori che forniscono un feedback in tempo reale su forze di taglio, temperatura e usura degli utensili. Questi dati aiutano a regolare dinamicamente i parametri di lavorazione per mantenere condizioni ottimali.

Cancelli di qualità: Stabilire punti di controllo lungo il processo di produzione in cui i pezzi vengono controllati rispetto agli standard di qualità per individuare e correggere gli errori fin dalle prime fasi della produzione.

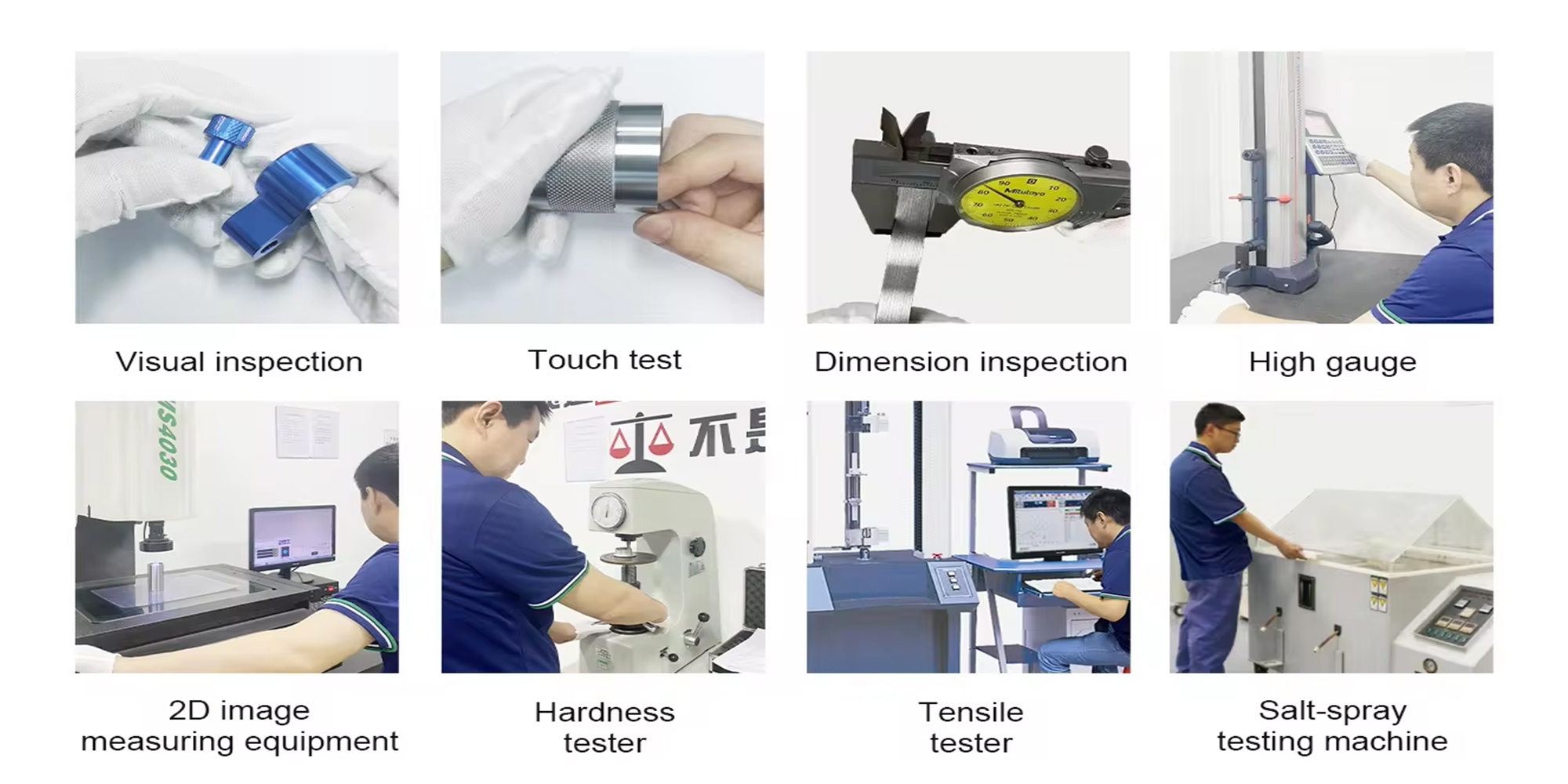

Ispezione iniziale

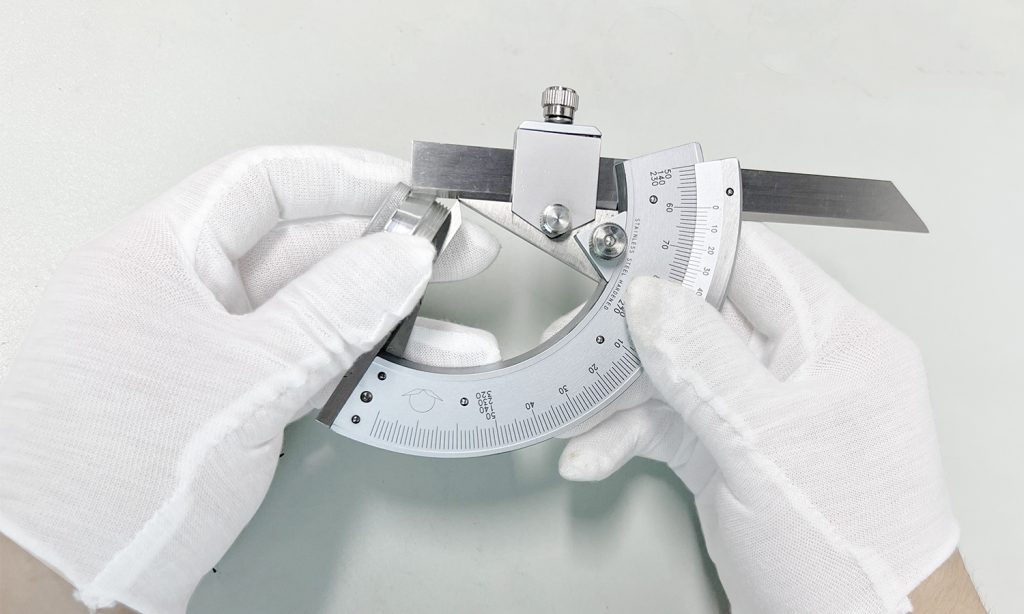

Verifica dimensionale: Utilizzare strumenti di misura di precisione come calibri digitali, micrometri e misuratori di altezza per garantire che tutte le dimensioni siano conformi alle specifiche del progetto.

Tolleranze geometriche: Controllare le tolleranze geometriche utilizzando apparecchiature metrologiche avanzate, come gli scanner laser, in grado di misurare rapidamente e con precisione forme e superfici complesse.

Misura di precisione

Macchine di misura a coordinate (CMM): Impiegare le CMM per ispezioni di alta precisione di dimensioni critiche e allineamento, fornendo rapporti dettagliati sulla conformità di ciascun pezzo alle specifiche.

Sistemi ottici e laser: Utilizzateli per misure senza contatto, particolarmente utili per i pezzi con dettagli fini o superfici sensibili.

Test di superficie e funzionalità

Ruvidità della superficie: Misurare la finitura superficiale con l'ausilio di profilometri per verificare che sia conforme alle specifiche di levigatezza o consistenza richieste.

Test di carico e di stress: Simulare i carichi e le sollecitazioni operative attraverso test fisici o virtuali per garantire che il pezzo funzioni come previsto in condizioni reali.

Prove di fatica e di stress

Simulazioni di uso prolungato: Eseguire test di vita accelerati per prevedere come si comporteranno i componenti nel tempo, identificando le potenziali modalità di guasto e l'aspettativa di vita.

Software di analisi avanzata: Utilizzare gli strumenti di analisi agli elementi finiti (FEA) per modellare e analizzare le sollecitazioni e le deformazioni, fornendo una comprensione più approfondita del comportamento delle parti in diversi scenari di carico.

Ispezione finale e documentazione

Recensione completa: Assicurarsi che un ispettore di qualità senior conduca una revisione finale della qualità per verificare tutti gli aspetti della costruzione e della finitura del pezzo.

Documentazione e tracciabilità: Tenere registrazioni dettagliate di tutti i test e le ispezioni, stabilendo una matrice di tracciabilità che colleghi ogni pezzo al lotto specifico, al materiale e ai dettagli di produzione.

Imballaggio e spedizione

Soluzioni di imballaggio personalizzate: Progettare un imballaggio che supporti e protegga i pezzi in base alle loro dimensioni, alla loro forma e alla loro sensibilità, assicurando che arrivino al cliente senza alcun danno.

Istruzioni per la manipolazione: Includere istruzioni chiare per la movimentazione e il disimballaggio per evitare danni durante l'installazione o l'uso finale.