Indice dei contenuti

- Introduzione

- Confronto delle proprietà meccaniche: PP vs PEEK

- Prestazioni termiche nella lavorazione di PP e PEEK

- Resistenza chimica della plastica PP rispetto a quella PEEK

- Analisi costo-efficacia: PP vs PEEK

- Applicazioni di PP e PEEK nell'industria aerospaziale e automobilistica

- Tecniche di lavorazione delle plastiche PP e PEEK

- Impatto ambientale e sostenibilità: PP vs PEEK

- Innovazioni nella tecnologia di lavorazione della plastica PP e PEEK

- Conclusione

Introduzione

Il PP (polipropilene) e il PEEK (polietere etere chetone) sono plastiche ad alte prestazioni utilizzate in vari settori grazie alle loro proprietà uniche. Il PP è noto per la sua resistenza chimica, elasticità e resistenza alla fatica, che lo rendono adatto per beni di consumo e parti automobilistiche. Il PEEK è noto per la sua resistenza alle alte temperature, resistenza meccanica e biocompatibilità, ideale per applicazioni aerospaziali, impianti medici e semiconduttori. I servizi di lavorazione di queste materie plastiche implicano l’ingegneria di precisione per creare parti complesse che soddisfano requisiti specifici. La scelta tra PP e PEEK dipende dalle esigenze dell'applicazione in termini di temperatura, esposizione chimica, resistenza e conformità agli standard.

Confronto delle proprietà meccaniche: PP vs PEEK

Proprietà meccaniche del PP

Il PP è un materiale termoplastico semicristallino con eccellente resistenza chimica, elasticità e resistenza alla fatica. Ha una bassa densità, che lo rende adatto per applicazioni in cui il peso è fondamentale. La sua resistenza alla trazione varia da 25 a 40 MPa, adatta per beni di consumo e parti automobilistiche che necessitano di una deformazione significativa prima di rompersi. Il PP è anche un ottimo isolante, spesso utilizzato nei componenti elettrici. Tuttavia, la sua temperatura operativa è limitata a circa 130°C.

Proprietà meccaniche del PEEK

Il PEEK è noto per la sua eccezionale stabilità termica, resistenza meccanica e resistenza chimica. Può funzionare a temperature fino a 250°C e in modo intermittente fino a 310°C, rendendolo ideale per applicazioni ad alta temperatura nei settori aerospaziale, automobilistico e di lavorazione chimica. La resistenza alla trazione del PEEK varia da 90 a 100 MPa. Ha un elevato modulo di elasticità, fornendo rigidità e stabilità dimensionale sotto stress meccanico e alte temperature. Le caratteristiche di usura e attrito del PEEK sono eccellenti, rendendolo adatto per applicazioni di movimento dinamico come ingranaggi e cuscinetti.

Costo e applicazione

Le proprietà meccaniche superiori del PEEK hanno un costo più elevato. Il PP è conveniente e offre prestazioni adeguate per molte applicazioni, mentre il PEEK viene scelto per applicazioni specializzate che richiedono caratteristiche ad alte prestazioni. Per l'esposizione a lungo termine ad alte temperature e sostanze chimiche aggressive, la capacità del PEEK di mantenere le sue proprietà ne giustifica il costo più elevato.

Prestazioni termiche nella lavorazione di PP e PEEK

Proprietà termiche del PP

Il PP ha un punto di fusione compreso tra 160°C e 170°C, pertanto richiede un'attenta manipolazione durante la lavorazione per prevenirne il degrado. Ha un coefficiente di dilatazione termica più elevato, che porta a potenziali cambiamenti dimensionali se esposto a variazioni di temperatura. Ciò pone sfide nelle applicazioni di precisione.

Proprietà termiche del PEEK

Il PEEK ha un punto di fusione elevato di circa 343°C, mantenendo le sue proprietà a temperature elevate dove molte plastiche falliscono. Offre un'eccellente stabilità termica, ideale per applicazioni ad alte prestazioni nei settori aerospaziale, automobilistico e medico. Il coefficiente di dilatazione termica inferiore del PEEK garantisce una maggiore stabilità dimensionale sotto stress termico, utile per la creazione di componenti precisi. Presenta inoltre una dissipazione del calore superiore, riducendo il rischio di surriscaldamento e consentendo velocità di lavorazione più elevate senza compromettere l'integrità.

Resistenza chimica della plastica PP rispetto a quella PEEK

Resistenza chimica al PP

Il PP è resistente alle basi, agli acidi e alle soluzioni acquose di sali, rendendolo ideale per contenitori e tubazioni nelle industrie di trasformazione chimica. Tuttavia è meno resistente ai solventi organici, agli agenti ossidanti e agli idrocarburi clorurati.

PEEK Resistenza chimica

Il PEEK mostra una resistenza chimica più ampia, mantenendo le prestazioni sia in ambienti organici che inorganici. Resiste a prodotti chimici aggressivi, idrocarburi e acidi concentrati in un ampio intervallo di temperature. Il PEEK non idrolizza né perde proprietà se esposto ad acqua o vapore, adatto per applicazioni ad alta temperatura e processi di sterilizzazione nei settori medici.

Considerazioni sull'applicazione e sui costi

Sebbene sia il PP che il PEEK offrano un'elevata resistenza chimica, la capacità del PEEK di mantenere l'integrità in condizioni estreme lo distingue. La scelta tra PP e PEEK dipende dai requisiti applicativi specifici, dalle condizioni ambientali e da considerazioni sui costi. Il PP offre una soluzione conveniente per ambienti moderati, mentre il PEEK è ideale per applicazioni impegnative che richiedono elevata robustezza, rigidità e resistenza chimica.

Analisi costo-efficacia: PP vs PEEK

Analisi dei costi PP

Il PP è economico e offre eccellente resistenza chimica, elasticità e resistenza alla fatica. Il suo basso costo e la facilità di lavorazione lo rendono popolare per componenti automobilistici, beni di consumo e dispositivi medici. Il PP non richiede macchinari specializzati, riducendo così l'investimento iniziale e i costi di manutenzione.

Analisi dei costi PEEK

Il PEEK è un materiale termoplastico ad alte prestazioni, ideale per ambienti esigenti come quello aerospaziale, automobilistico e degli impianti medici. Ha prezzi delle materie prime più elevati e richiede attrezzature specializzate e operatori qualificati. Nonostante i costi iniziali più elevati, la durabilità e la longevità del PEEK possono ridurre i costi di sostituzione e la frequenza di manutenzione nei settori ad alto rischio.

Costo totale della proprietà

Sebbene il PP sia inizialmente più economico, i suoi limiti prestazionali potrebbero portare a costi complessivi più elevati a causa di guasti e sostituzioni. L'investimento iniziale nel PEEK può essere giustificato dalla sua maggiore durata e dalla ridotta necessità di riparazioni, in particolare nelle applicazioni critiche. I produttori devono valutare i costi diretti rispetto all’efficienza operativa e alla durata del prodotto per selezionare il materiale più appropriato.

Applicazioni di PP e PEEK nell'industria aerospaziale e automobilistica

Applicazioni in PP

Il PP viene utilizzato nei paraurti delle automobili, nei serbatoi di prodotti chimici, nelle taniche di gas e negli interni delle auto. La sua resistenza chimica, elasticità e resistenza alla fatica lo rendono adatto a queste applicazioni. Il basso costo e la facilità di fabbricazione del PP sono economicamente interessanti per la produzione su larga scala.

Applicazioni PEEK

Il PEEK è ideale per componenti aerospaziali grazie al suo elevato rapporto resistenza/peso, stabilità termica e resistenza agli agenti chimici e alla fiamma. Viene utilizzato in componenti di motori, boccole, guarnizioni e anelli antiestrusione, che richiedono lavorazioni meccaniche di precisione. La bassa emissione di fumi e gas tossici del PEEK negli incendi migliora la sicurezza nelle applicazioni aerospaziali.

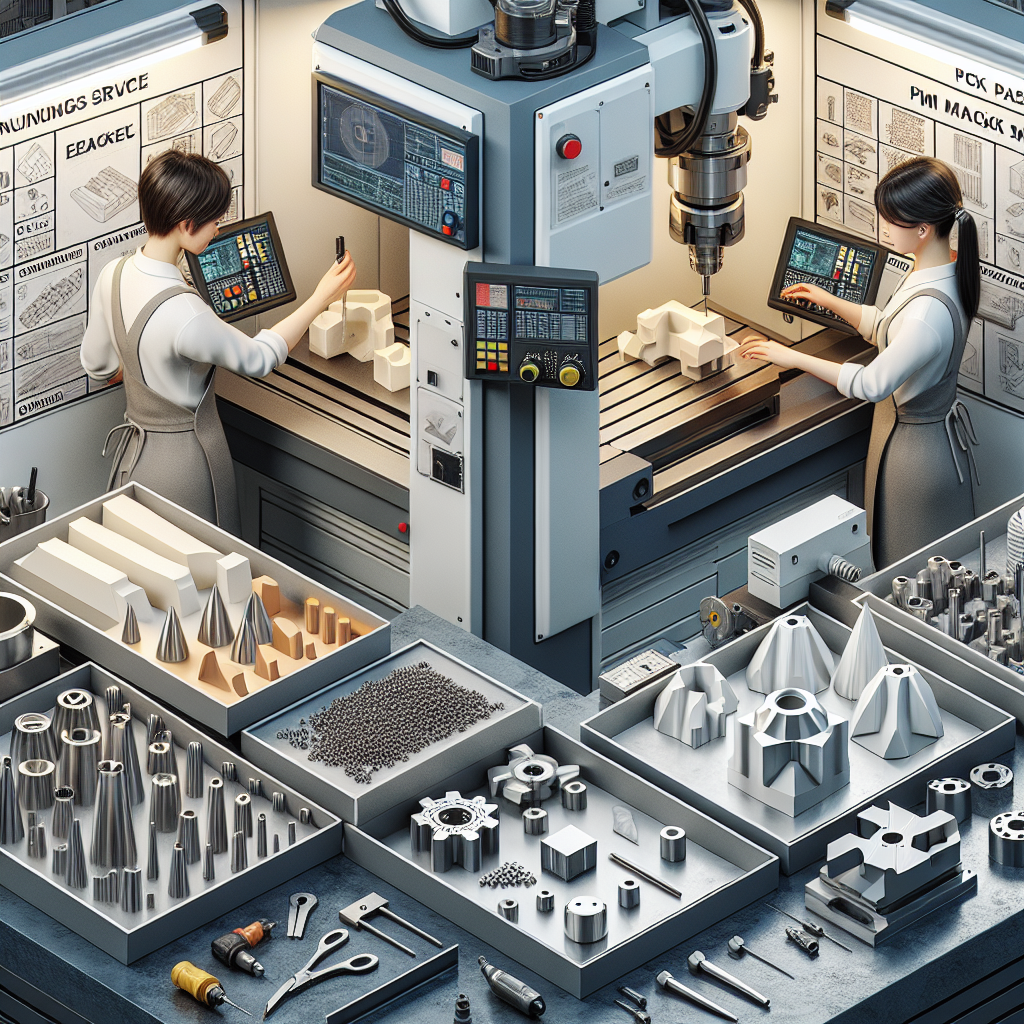

Riduzione del peso e sostenibilità

Sia il PP che il PEEK contribuiscono alla riduzione del peso nei settori aerospaziale e automobilistico, migliorando l’efficienza del carburante e riducendo le emissioni. Tecniche di lavorazione avanzate come la lavorazione CNC consentono la creazione di parti complesse con tolleranze strette e finiture di alta qualità.

Tecniche di lavorazione delle plastiche PP e PEEK

Tecniche di lavorazione del PP

Il PP richiede strumenti affilati e lavorazione ad alta velocità per ridurre al minimo la resistenza e la generazione di calore. L'utilizzo di adeguate misure di raffreddamento può ridurre gli stress termici e meccanici, prevenendo deformazioni e finiture superficiali scadenti.

Tecniche di lavorazione del PEEK

Il PEEK richiede strumenti resistenti all'usura come il diamante policristallino (PCD) o il carburo di tungsteno a causa della sua durezza e dell'elevato punto di fusione. La selezione dei giusti parametri di taglio e l'implementazione di sistemi di raffreddamento controllati come la nebbia o il raffreddamento criogenico sono fondamentali per prevenire il degrado del materiale e mantenere la stabilità dimensionale.

Tecnologie di lavorazione avanzate

Sia il PP che il PEEK beneficiano della tecnologia CNC, consentendo elevata precisione e ripetibilità nella lavorazione di parti complesse. Le macchine CNC possono regolare i parametri di lavorazione per prevenire la fusione o la deformazione del materiale. L'uso di fluidi di raffreddamento non tossici e biodegradabili migliora la finitura superficiale e l'accuratezza dimensionale, allineandosi alle normative ambientali e agli obiettivi di sostenibilità.

Impatto ambientale e sostenibilità: PP vs PEEK

Sostenibilità del PP

Il PP ha un impatto ambientale inferiore, essendo facile da riciclare e richiedendo meno energia per la produzione. La sua capacità di essere rimodellato senza un degrado significativo ne estende il ciclo di vita, riducendo la necessità di produzione di materiale vergine e minimizzando gli sprechi.

Sostenibilità PEEK

La produzione di PEEK è ad alta intensità energetica, con conseguenti maggiori emissioni di CO2. La sua complessa struttura molecolare rende il riciclaggio impegnativo. Tuttavia, la durabilità del PEEK implica sostituzioni meno frequenti, il che può essere considerato un vantaggio ambientale nelle applicazioni in cui la longevità è fondamentale.

Ciclo di vita e innovazioni

Il ciclo di vita del PP è meno dispendioso in termini energetici, con un impatto ambientale complessivo inferiore. Le innovazioni nella tecnologia dei polimeri e nei metodi di riciclaggio possono ridurre ulteriormente il consumo di energia e i rifiuti. I processi di riciclo chimico del PEEK rappresentano un'opportunità per migliorarne la sostenibilità.

Innovazioni nella tecnologia di lavorazione della plastica PP e PEEK

Materiali e geometrie degli utensili da taglio

I progressi negli utensili con rivestimento diamantato e negli utensili PCD offrono maggiore durata e precisione, riducendo l'usura degli utensili e migliorando l'efficienza in termini di costi nella lavorazione di PP e PEEK.

Lavorazione ad ultrasuoni (USM)

USM utilizza onde sonore ad alta frequenza per tagli precisi con uno spreco minimo di materiale, utile per creare geometrie complesse in PEEK senza causare danni termici o stress.

Tecnologia CNC

Le macchine CNC avanzate sono in grado di gestire le dinamiche di taglio uniche di PP e PEEK, garantendo che ogni parte sia lavorata secondo specifiche esatte con una qualità costante. La programmabilità delle macchine CNC consente regolazioni rapide e messa a punto dei parametri di lavorazione.

Tecniche di raffreddamento e lubrificazione

I fluidi di raffreddamento non tossici e biodegradabili migliorano la finitura superficiale e l'accuratezza dimensionale, allineandosi alle normative ambientali e agli obiettivi di sostenibilità.

Conclusione

PP e PEEK offrono ciascuno vantaggi distinti nei servizi di lavorazione della plastica. Il PP è economico, con eccellente resistenza alla fatica e resistenza chimica, adatto per applicazioni meno impegnative. Il PEEK, sebbene più costoso, offre proprietà meccaniche e stabilità termica superiori, ideali per applicazioni ad alte prestazioni. La scelta tra PP e PEEK dipende dalle esigenze applicative specifiche, dal bilanciamento dei requisiti prestazionali, delle condizioni ambientali e dei vincoli di budget. Comprendendo le proprietà e le tecniche di lavorazione di ciascun materiale, puoi prendere decisioni informate per ottimizzare i tuoi progetti di lavorazione della plastica.