Наши гарантии качества обеспечивают вам спокойствие

В Обработка Цитата, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

Machining Quote - изготовление деталей на заказ по вашим спецификациям

Наше производство Machining Quote имеет аккредитацию ISO 9001:2015, ISO 13485:2016 и AS9100D, соответствует стандартам ISO 2768 и имеет регистрацию ITAR. Мы инвестировали значительные средства в передовую прецизионную мастерскую, которую дополняет наша квалифицированная команда прикладных инженеров и строгие стандарты, поддерживаемые лабораторией обеспечения качества Machining Quote. Такая интеграция обеспечивает беспрецедентную поддержку и гарантию качества для каждого отправляемого нами компонента. В нашей лаборатории обеспечения качества работают высококвалифицированные инженеры по качеству, которые постоянно совершенствуют нашу сертификационную документацию и протоколы виртуальных проверок. Такой тщательный подход гарантирует, что каждый заказ отвечает самым высоким стандартам точности и надежности, подтверждая нашу приверженность совершенству в области метрологии.

Валидация конструкции

Предпроизводственные проверки программного обеспечения: Используйте программное обеспечение для автоматизированного проектирования (CAD) и автоматизированного производства (CAM) для тщательной проверки параметров конструкции. Это включает в себя проверку размеров, допусков и потенциальных точек напряжения, чтобы гарантировать, что деталь может быть изготовлена без ошибок.

Моделирование: Выполните моделирование процесса обработки с использованием данных CAD/CAM. Это помогает выявить потенциальные проблемы с траекториями движения инструмента или настройками станка, которые могут повлиять на качество конечного продукта.

Испытание прототипов: При необходимости создайте прототип детали, чтобы проверить конструкцию в реальных условиях. Это может выявить практические проблемы и вопросы производительности, которые могут быть не очевидны из цифровых моделей.

Проверка материалов

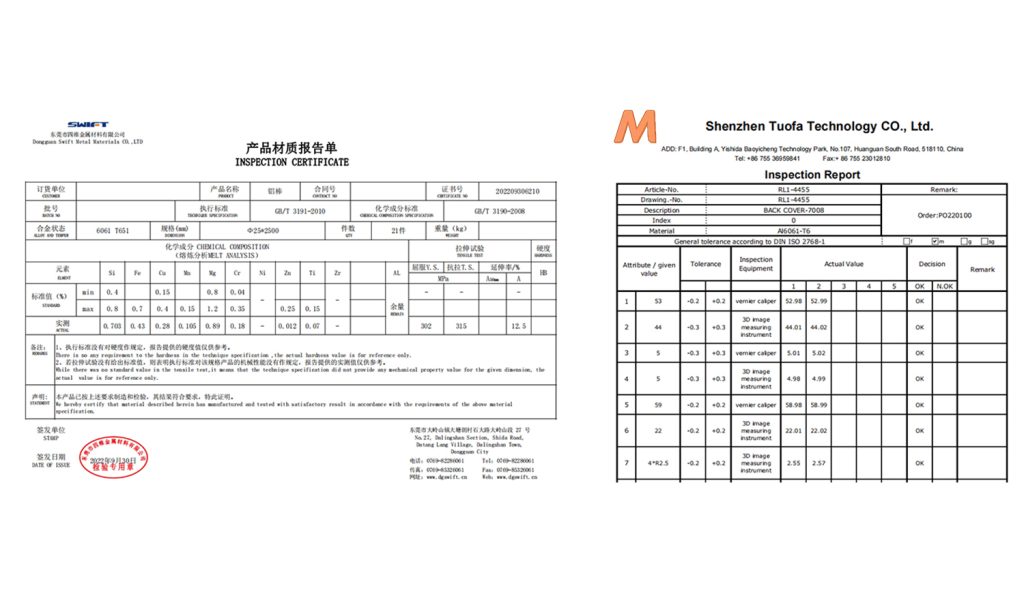

Сертификация и соответствие: Убедитесь, что все материалы имеют соответствующие сертификаты и отвечают отраслевым стандартам, таким как ASTM или ISO.

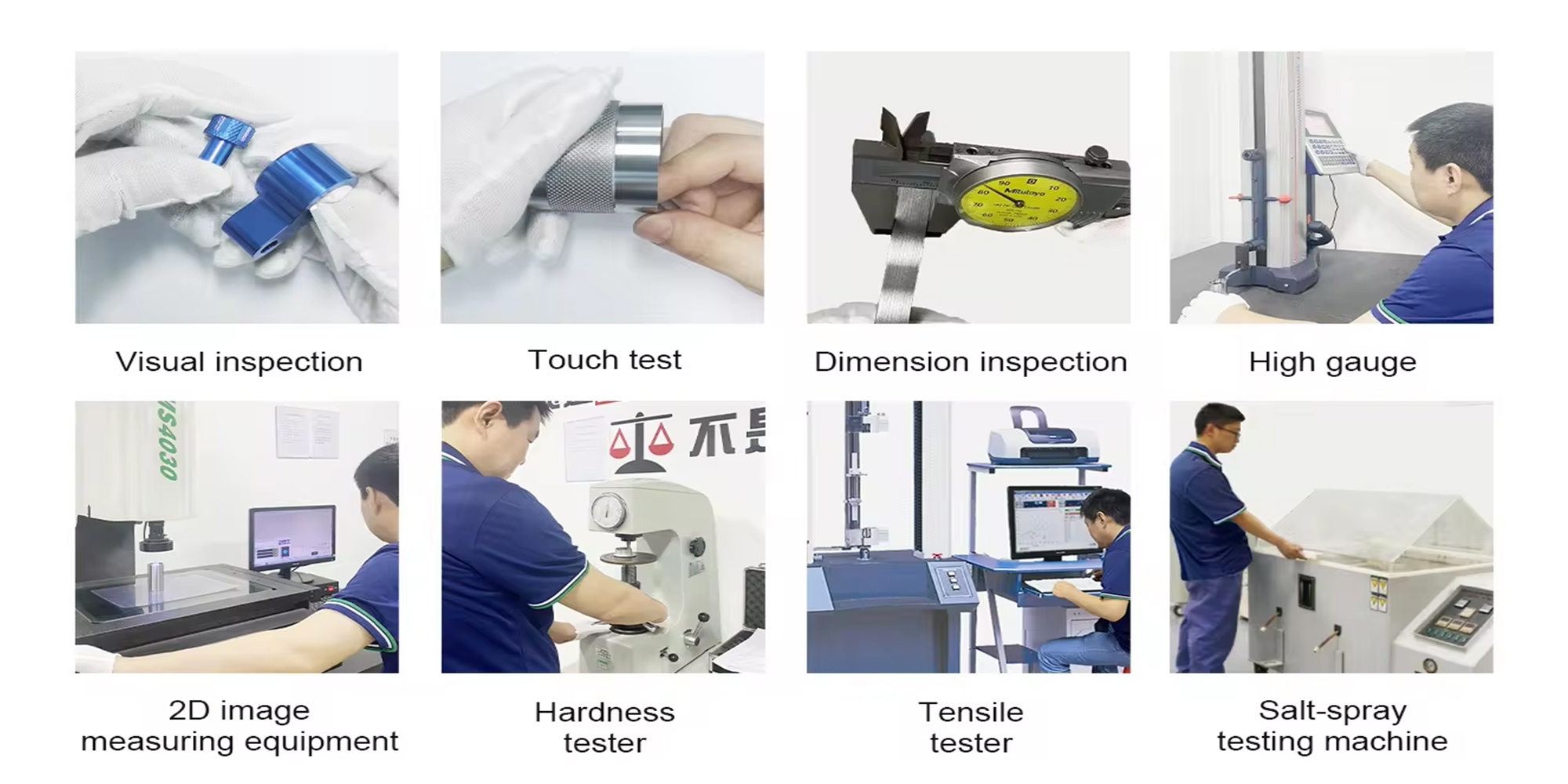

Физический осмотр: Проведите тщательную проверку на наличие дефектов материала, таких как трещины, примеси или несоответствия, используя визуальные и неразрушающие методы контроля, например ультразвуковой контроль.

Мониторинг в процессе производства

Автоматизированные системы мониторинга: Используйте станки с ЧПУ, оснащенные датчиками, которые в режиме реального времени передают информацию о силе резания, температуре и износе инструмента. Эти данные помогают динамически регулировать параметры обработки для поддержания оптимальных условий обработки.

Качественные ворота: Установите контрольные точки на протяжении всего производственного процесса, где детали проверяются на соответствие стандартам качества, чтобы выявлять и исправлять ошибки на ранних этапах производства.

Первичная проверка

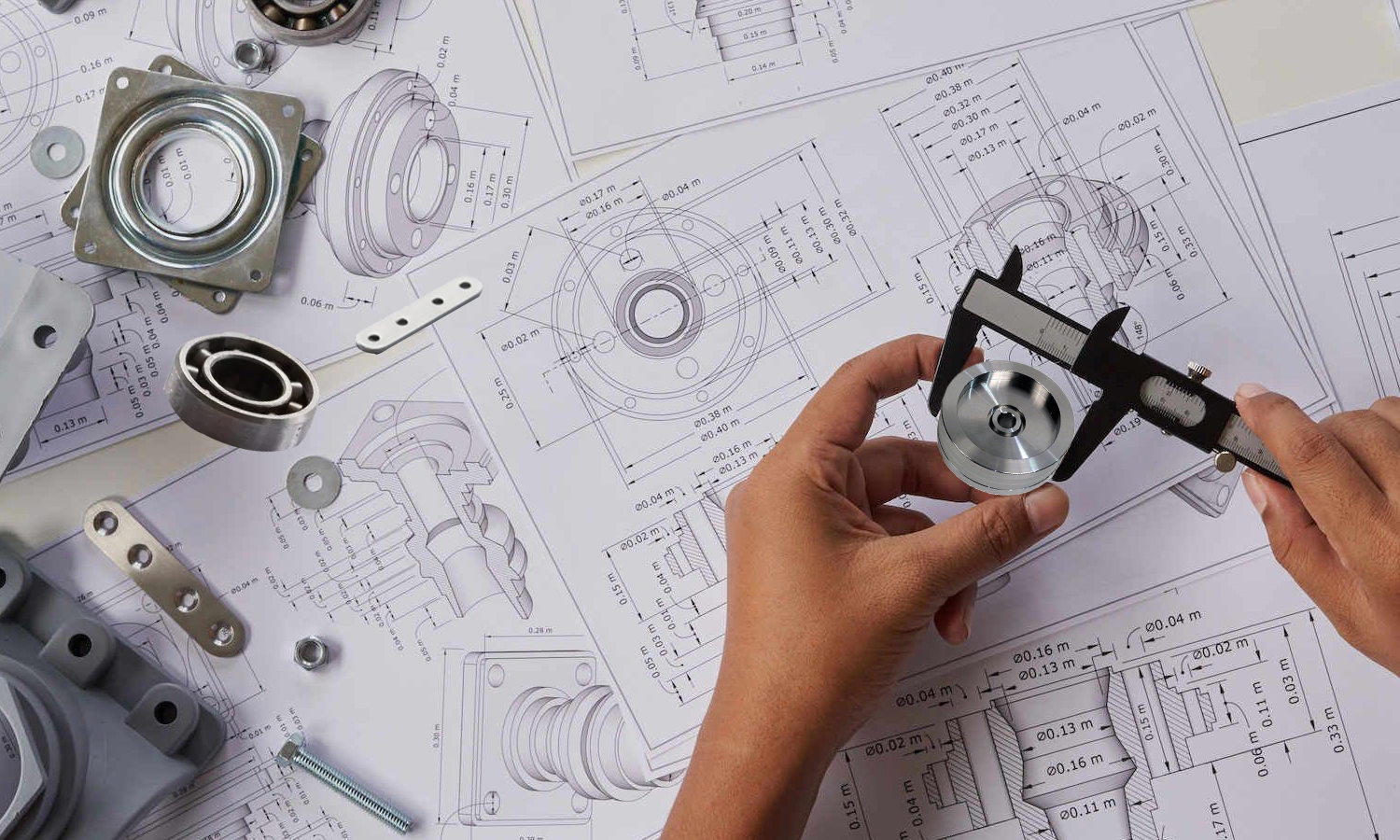

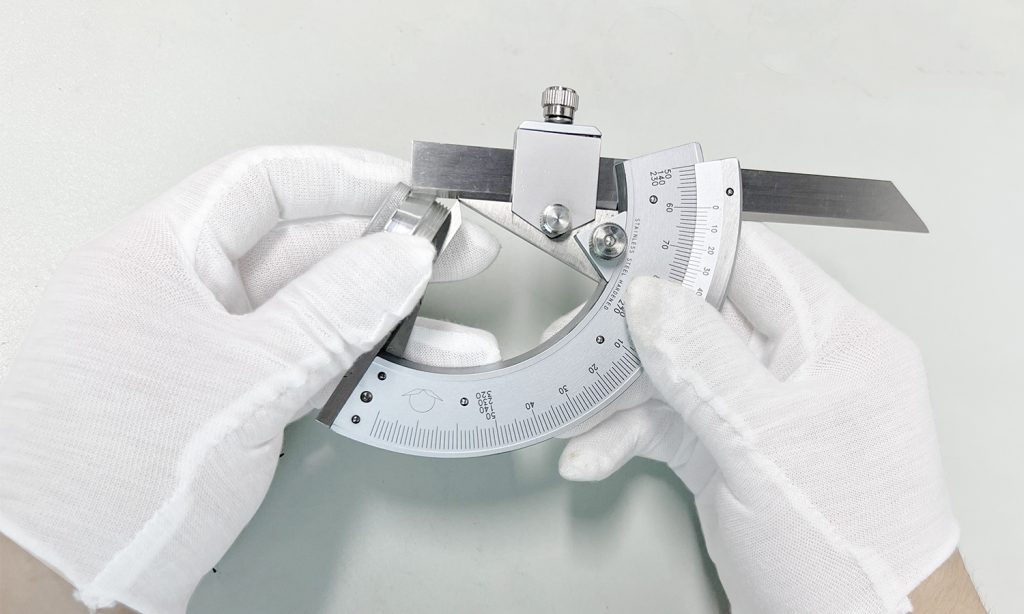

Проверка размеров: Используйте точные измерительные инструменты, такие как цифровые штангенциркули, микрометры и высотомеры, чтобы убедиться, что все размеры соответствуют проектным спецификациям.

Геометрические допуски: Проверка геометрических допусков с помощью современного метрологического оборудования, такого как лазерные сканеры, которые позволяют быстро и точно измерять сложные формы и поверхности.

Точное измерение

Координатно-измерительные машины (КИМ): Использование КИМ для высокоточных проверок критических размеров и центровки с предоставлением подробных отчетов о соответствии каждой детали спецификациям.

Оптические и лазерные системы: Используйте их для бесконтактных измерений, особенно полезных для деталей с мелкими деталями или чувствительными поверхностями.

Тесты поверхности и функциональности

Шероховатость поверхности: Измеряйте шероховатость поверхности с помощью профилометров, чтобы убедиться, что она соответствует требуемым характеристикам гладкости или текстуры.

Нагрузочные и стресс-тесты: Моделирование эксплуатационных нагрузок и стресса с помощью физических или виртуальных испытаний, чтобы убедиться, что деталь будет работать так, как ожидается, в реальных условиях.

Усталость и стрессовые испытания

Моделирование расширенного использования: Проведение ускоренных ресурсных испытаний для прогнозирования состояния деталей с течением времени, определения потенциальных режимов отказа и ожидаемого срока службы.

Программное обеспечение для расширенного анализа: Использование инструментов анализа конечных элементов (FEA) для моделирования и анализа напряжений и деформаций, обеспечивающих более глубокое понимание того, как будут вести себя детали при различных сценариях нагрузки.

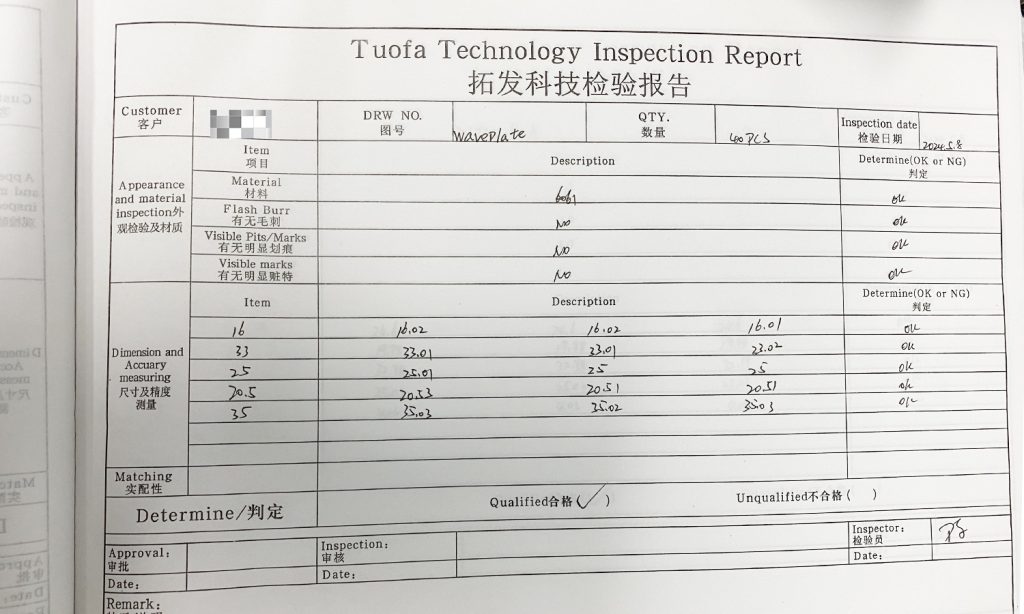

Окончательная проверка и документация

Всесторонний обзор: Убедитесь, что старший инспектор по качеству проводит окончательную проверку качества, чтобы проверить все аспекты конструкции и отделки детали.

Документация и прослеживаемость: Ведите подробный учет всех испытаний и проверок, создавая матрицу прослеживаемости, которая связывает каждую деталь с конкретной партией, материалом и производственными деталями.

Упаковка и доставка

Индивидуальные упаковочные решения: Разработка упаковки, которая поддерживает и защищает детали с учетом их размера, формы и чувствительности, гарантируя, что они попадут к заказчику без повреждений.

Инструкции по обращению: Включите четкие инструкции по обращению и распаковке, чтобы избежать повреждений при окончательной установке или использовании.