Персонализирани услуги за 5-осна CNC обработка

Whether it’s for prototyping or full-scale production, 5 Axis CNC machining services offer tailored solutions that meet precise design requirements, ensuring that every detail is crafted to perfection.

ISO 9001:2015 I IATF 16949

Плюсове и минуси на 5-осни CNC машинни части

| Предимства | Недостатъци |

|---|---|

| Сложни геометрии | По-високи разходи |

| Възможност за изработване на много сложни дизайни, които са трудни за изпълнение с по-малко оси. | По-високи разходи за първоначална инвестиция и поддръжка. |

| Висока прецизност | Комплексно програмиране и експлоатация |

| Постига превъзходна прецизност и точност, които са от решаващо значение за взискателните индустрии. | Изискват се напреднали умения и обучение за работа и програмиране. |

| Подобрено покритие на повърхността | Изисквания към софтуера |

| Позволява по-добра обработка на повърхността, като намалява необходимостта от вторична обработка. | Необходим е усъвършенстван софтуер CAM, което увеличава разходите. |

| Намалено време за настройка | Повишена поддръжка |

| Необходими са по-малко настройки, което повишава скоростта на производство и намалява вероятността от грешки. | По-сложните машини изискват щателна текуща поддръжка. |

| Ефективно използване на материалите | Потенциал за свръхубийство |

| По-прецизните движения на инструмента намаляват до минимум загубите на материал. | Може да не е необходимо за по-прости проекти, което води до неефективност. |

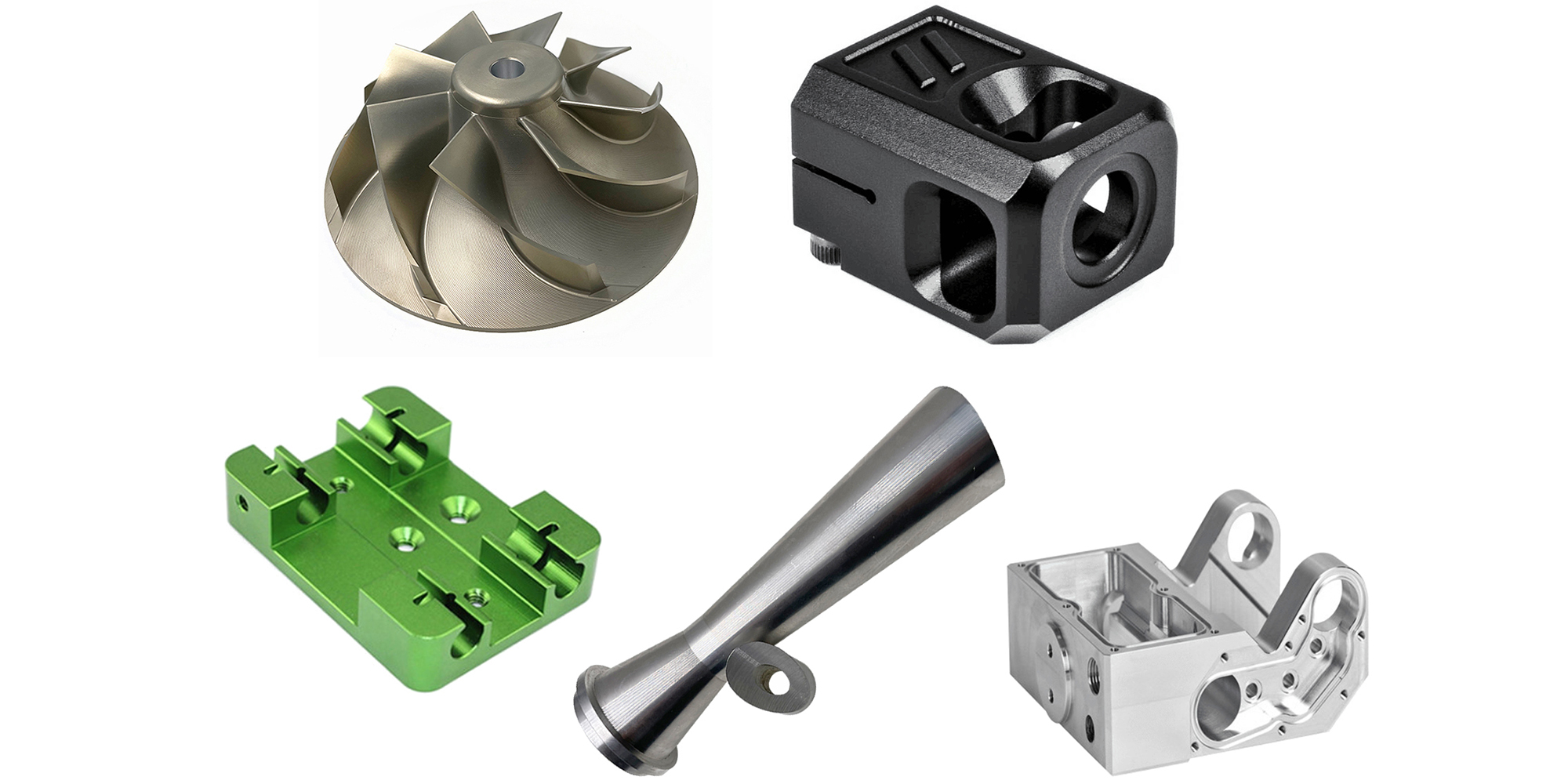

Прецизни 5-осни CNC машинни части и продукти

Прецизната 5-осна CNC обработка е високоспециализиран производствен процес, който позволява създаването на сложни и комплексни детайли с изключително малки допуски.

Материали за 5-осна CNC обработка

Алуминий

Алуминият е лек, устойчив на корозия метал, идеален за приложения, изискващи високо съотношение между здравина и тегло и добра топлопроводимост. Той се обработва лесно и се използва широко в авиационната и космическата промишленост, автомобилостроенето и потребителската електроника. Общите видове алуминиеви сплави като 6061 и 7075 предлагат подобрени механични свойства, като например повишена здравина и твърдост.

- Цена: $$

- Време за изпълнение: 10 дни

- Дебелина на стената: 0,75 мм

- Допустими отклонения:+/-0,125 мм (±0,005″)

- Максимален размер на детайла: 200 x 80 x 100 cm

Мед

Медта е високопроводима както за топлина, така и за електричество, което я прави популярна в електрическите приложения, топлообменниците и автомобилните части. Тя се обработва сравнително лесно и осигурява уникална комбинация от пластичност, здравина и топлопроводимост. Естествената му устойчивост на корозия и естетическият му вид също го правят предпочитан материал за декоративни приложения.

- Цена: $$$

- Време за изпълнение: =10 дни

- Дебелина на стената: 0,75 мм

- Допустими отклонения: 0,125 мм (±0,005″)

- Максимален размер на детайла: 200 x 80 x 100 cm

Месинг

Месингът е сплав от мед и цинк, известна със своята обработваемост и устойчивост на корозия. Често се използва за декоративни предмети, водопроводни арматури, електрически компоненти и музикални инструменти. Месингът осигурява баланс между здравина и еластичност и може лесно да се обработва в сложни форми.

- Цена: $$$

- Време за изпълнение: < 10 дни

- Дебелина на стената: 0,75 мм

- Допустими отклонения: ±0,125 мм (±0,005″)

- Максимален размер на детайла: 200 x 80 x 100 cm

Неръждаема стомана

Неръждаемата стомана е известна със своята устойчивост на корозия и здравина. Тя се използва широко в оборудването за хранително-вкусовата промишленост, медицинските изделия и общата металообработка. Сплавите от неръждаема стомана, като 304 и 316, предлагат добър баланс между устойчивост на корозия, обработваемост и рентабилност. Това е универсален материал, подходящ за широк спектър от приложения.

- ?Цена: $$

- ?Време за изпълнение: < 10 дни

- ?Дебелина на стената: 0,75 мм

- ?Допустими отклонения: ±0,125 мм (±0,005″)

- ?Максимален размер на детайла:200 x 80 x 100 cm

Титан

Титанът е известен с изключителната си здравина, лекота и висока устойчивост на корозия. Той често се използва в космическата индустрия, медицинските импланти и високопроизводителните автомобилни приложения. Титанът е предизвикателство за обработка, но предлага превъзходни механични свойства и много високо съотношение между якост и тегло, което го прави идеален за съвременни инженерни приложения.

- ?Цена: $$$$$

- ?Време за изпълнение: < 10 дни

- ?Дебелина на стената: 0,75 мм

- ?Допустими отклонения: ±0,125 мм (±0,005″)

- ?Максимален размер на детайла: 200 x 80 x 100 cm

Пластмаси

Пластмасите в CNC обработката предлагат гъвкавост и широк спектър от механични свойства. Често срещани пластмаси като ABS, найлон и поликарбонат са леки, устойчиви на корозия и предлагат различни степени на здравина и гъвкавост. Пластмасите се използват в приложения от потребителски продукти до автомобилни компоненти, където сложните форми и ниските производствени разходи са приоритет.

- POM

- Найлон

- ABS

- PEEK

- PTFE

- PC

- HDPE

- PVC

- PMMA

- PET

- PP

10 неща, които не знаехте за 5-осната CNC обработка

| Номер на темата | Описание на темата |

|---|---|

| 1 | Оптимизиране на пътя на инструмента - Стратегии за постигане на максимална ефективност и прецизност на движенията на инструмента с цел намаляване на времето за обработка и подобряване на качеството на детайлите. |

| 2 | Обработка на съвременни материали - Предизвикателства и решения за обработката на трудни за рязане материали като титан, инконел и композитни материали с помощта на 5-осна технология. |

| 3 | Интегриране на CAD/CAM софтуер - Най-добри практики за използване на CAD/CAM софтуер за подобряване на възможностите на 5-осевата обработка и оптимизиране на производствения процес. |

| 4 | Калибриране и поддръжка на машини - Техники за поддържане на висока прецизност и точност, включително редовно калибриране и поддръжка на 5-осни машини с ЦПУ. |

| 5 | Подобрения на финиша на повърхността - Методи за постигане на отлична повърхностна обработка на сложни геометрии, като се изследва влиянието на ориентацията на инструмента и настройките на скоростта. |

| 6 | Адаптивна обработка - Използване на данни и обратна връзка в реално време за динамично адаптиране на процесите на обработка, което подобрява резултатите при сложни приложения. |

| 7 | 5-осово закрепване и закрепване на детайли - Иновативни подходи към закрепването и работното захващане, които осигуряват максимален достъп до детайла, което е от съществено значение за обработката на сложни части. |

| 8 | Симулация и виртуално тестване - Ролята на виртуалните симулации за прогнозиране на проблеми и оптимизиране на процеси преди действителната обработка, за да се сведат до минимум загубите на материал и машинното време. |

| 9 | Въздействие на 5-осната обработка върху иновациите в дизайна - Как възможностите на 5-осевата обработка разширяват границите на дизайна и възможността за производство. |

| 10 | Анализ на разходите и ползите при 5-осна срещу многоосна обработка - Икономически съображения, които определят кога инвестицията в 5-осна технология е за предпочитане пред традиционните методи поради намаления брой на работната ръка и увеличената производителност. |

Услуги за последваща обработка на части за щамповане на листов метал

Правилната последваща обработка не само подобрява външния вид на завареното изделие, но и значително повишава неговата производителност и продължителност на живота.