Нашата гаранция за качество ви дава спокойствие

At Цитат за машинна обработка, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

Цитат на машинната обработка е изработването на персонализирани части по вашите спецификации

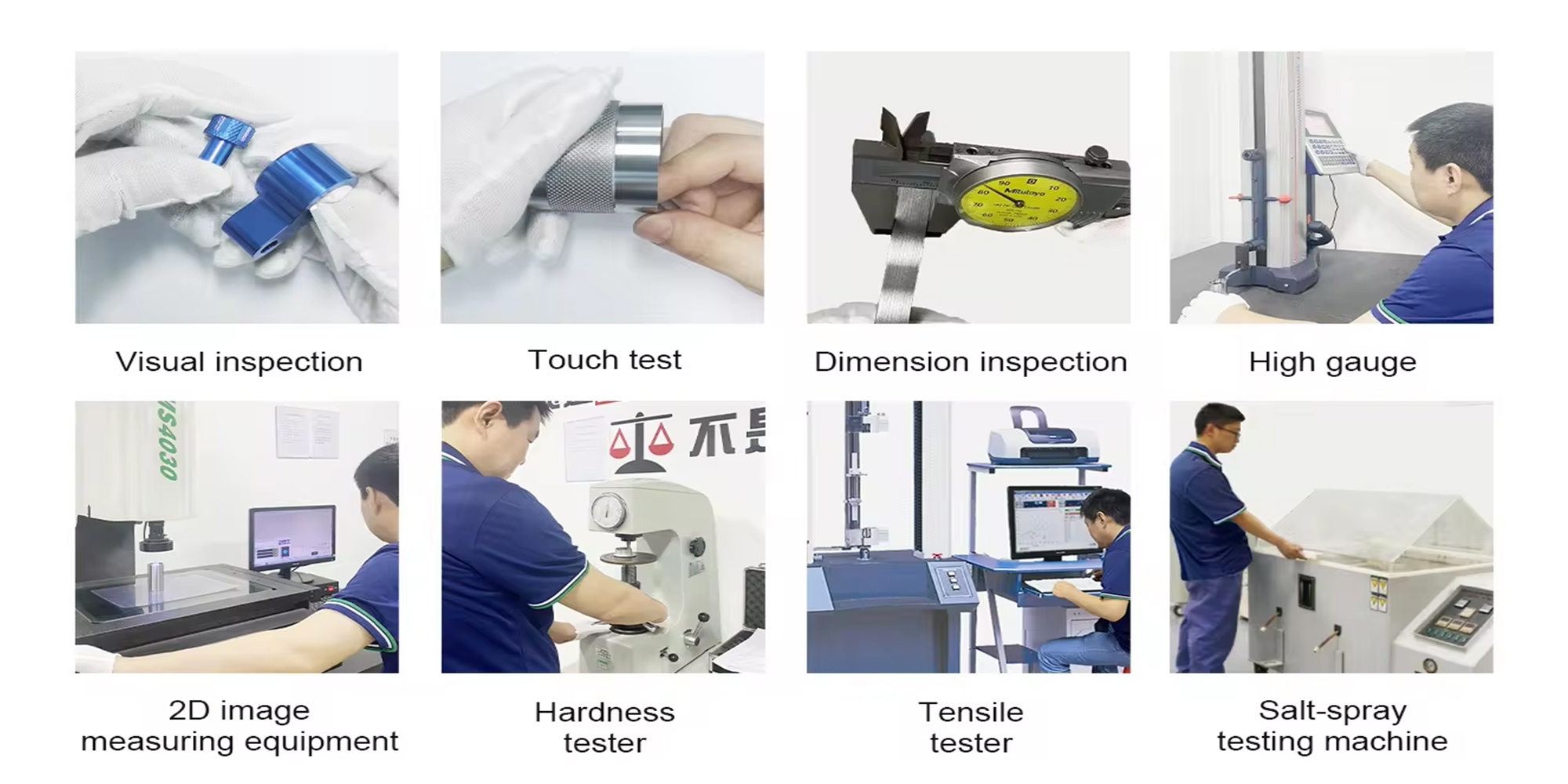

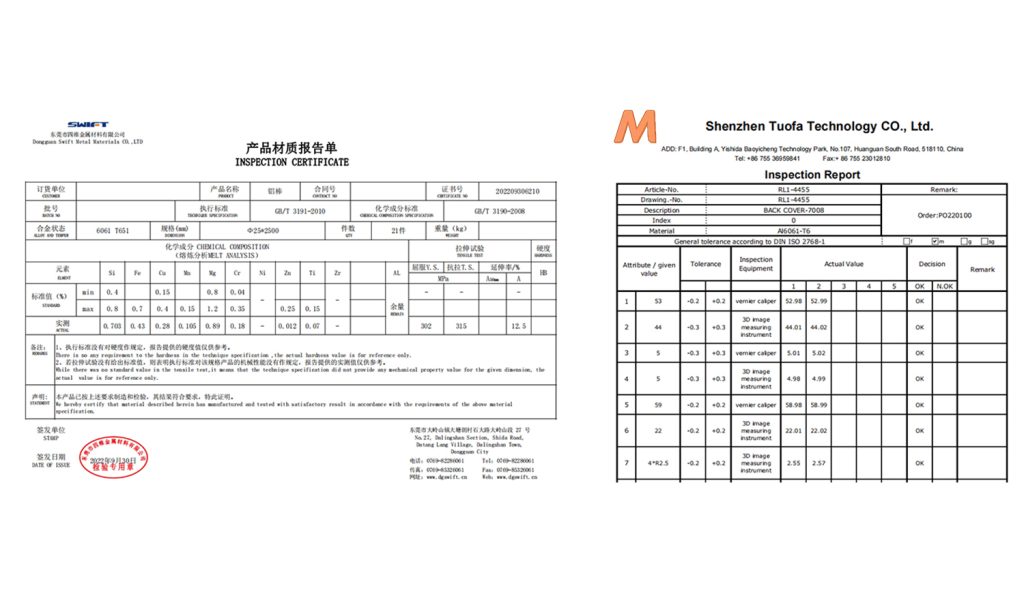

Нашите операции по цитиране на обработката могат да се похвалят с акредитации по ISO 9001:2015, ISO 13485:2016 и AS9100D, спазват стандартите ISO 2768 и поддържат регистрация по ITAR. Инвестирахме значителни средства в усъвършенствана работилница за прецизна обработка, подкрепена от нашия квалифициран вътрешен инженерен екип по приложенията и строгите стандарти, поддържани от лабораторията за осигуряване на качеството на Machining Quote. Тази интеграция осигурява несравнима поддръжка и гарантиране на качеството за всеки изпратен от нас компонент. Нашата лаборатория за осигуряване на качеството е оборудвана с висококвалифицирани инженери по качеството, които постоянно подобряват нашата сертификационна документация и протоколите за виртуална проверка. Този педантичен подход гарантира, че всяка поръчка отговаря на най-високите стандарти за прецизност и надеждност, като потвърждава нашия ангажимент за високи постижения в областта на метрологията.

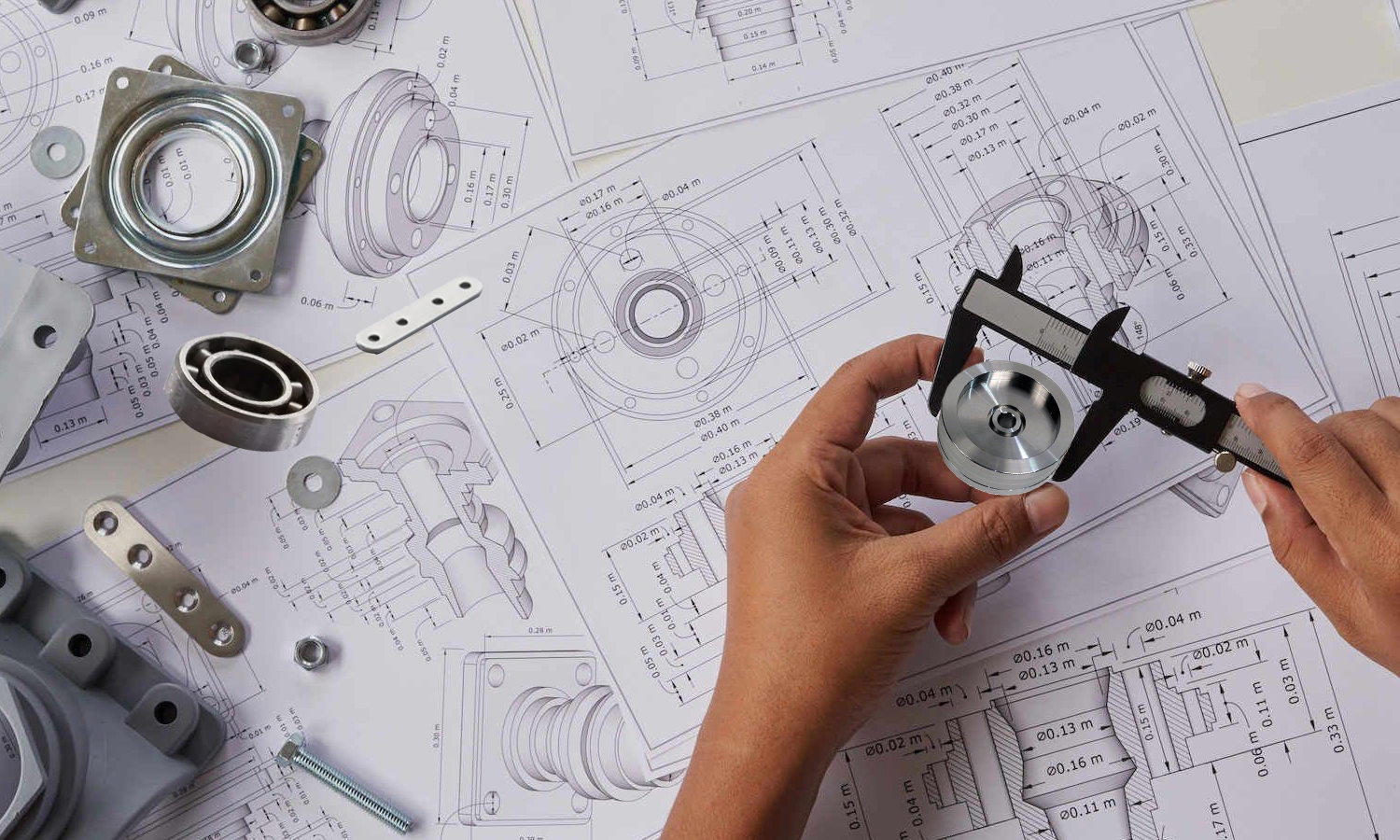

Утвърждаване на дизайна

Проверки на софтуера преди производството: Използвайте софтуер за компютърно проектиране (CAD) и компютърно производство (CAM), за да проверите внимателно параметрите на дизайна. Това включва проверка на размерите, допустимите отклонения и потенциалните точки на напрежение, за да се гарантира, че частта може да бъде произведена без грешки.

Симулация: Извършване на симулации на процеса на обработка, като се използват данните от CAD/CAM. Това помага да се идентифицират потенциални проблеми с траекториите на инструментите или настройките на машината, които могат да повлияят на качеството на крайния продукт.

Изпитване на прототипи: Създайте прототипни части, когато е необходимо, за да тествате проекта в реални условия. Това може да разкрие практически предизвикателства и проблеми с изпълнението, които може да не са очевидни от цифровите модели.

Проверка на материалите

Сертифициране и съответствие: Уверете се, че всички материали са снабдени с подходящи сертификати и отговарят на индустриалните стандарти като ASTM или ISO.

Физическа инспекция: Извършва задълбочена проверка за дефекти на материала, като пукнатини, примеси или несъответствия, като използва визуални и неразрушаващи методи за изпитване, като например ултразвуково изпитване.

Мониторинг в процеса на работа

Автоматизирани системи за наблюдение: Използвайте машини с ЦПУ, оборудвани със сензори, които осигуряват обратна връзка в реално време за силите на рязане, температурата и износването на инструментите. Тези данни помагат за динамично регулиране на параметрите на обработка, за да се поддържат оптимални условия на обработка.

Качествени порти: Създаване на контролни пунктове по време на производствения процес, където частите се проверяват спрямо стандартите за качество, за да се открият и отстранят грешките в началото на производството.

Първоначална инспекция

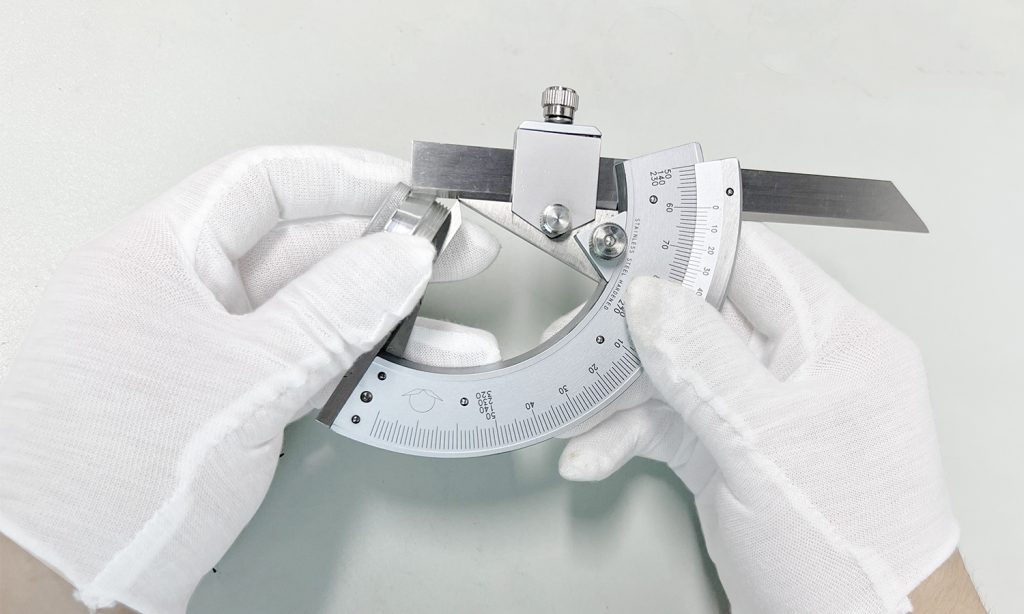

Проверка на размерите: Използвайте прецизни измервателни инструменти като цифрови шублери, микрометри и височинни измервателни уреди, за да се уверите, че всички размери отговарят на спецификациите на проекта.

Геометрични допуски: Проверявайте геометричните допуски с помощта на модерно метрологично оборудване, като например лазерни скенери, които могат бързо и точно да измерват сложни форми и повърхности.

Прецизно измерване

Координатно-измервателни машини (CMM): Използвайте CMM за високоточни проверки на критичните размери и подравняване, като предоставяте подробни доклади за съответствието на всяка част със спецификациите.

Оптични и лазерни системи: Използвайте ги за безконтактни измервания, особено полезни за части с фини детайли или чувствителни повърхности.

Тестове на повърхността и функционалността

Грапавост на повърхността: Измерване на качеството на повърхността с помощта на профилометри, за да се гарантира, че тя отговаря на изискваните спецификации за гладкост или текстура.

Тестове за натоварване и стрес тестове: Симулиране на експлоатационни натоварвания и стрес чрез физически или виртуални тестове, за да се гарантира, че частта ще работи според очакванията в реални условия.

Изпитване на умора и стрес

Симулации на разширена употреба: Извършвайте ускорени тестове за експлоатационен живот, за да прогнозирате как ще се справят частите с течение на времето, като идентифицирате потенциалните начини на повреда и очакваната продължителност на живота.

Софтуер за разширен анализ: Използвайте инструментите за анализ на крайни елементи (FEA) за моделиране и анализ на напреженията и деформациите, което осигурява по-дълбоко разбиране на това как ще се държат частите при различни сценарии на натоварване.

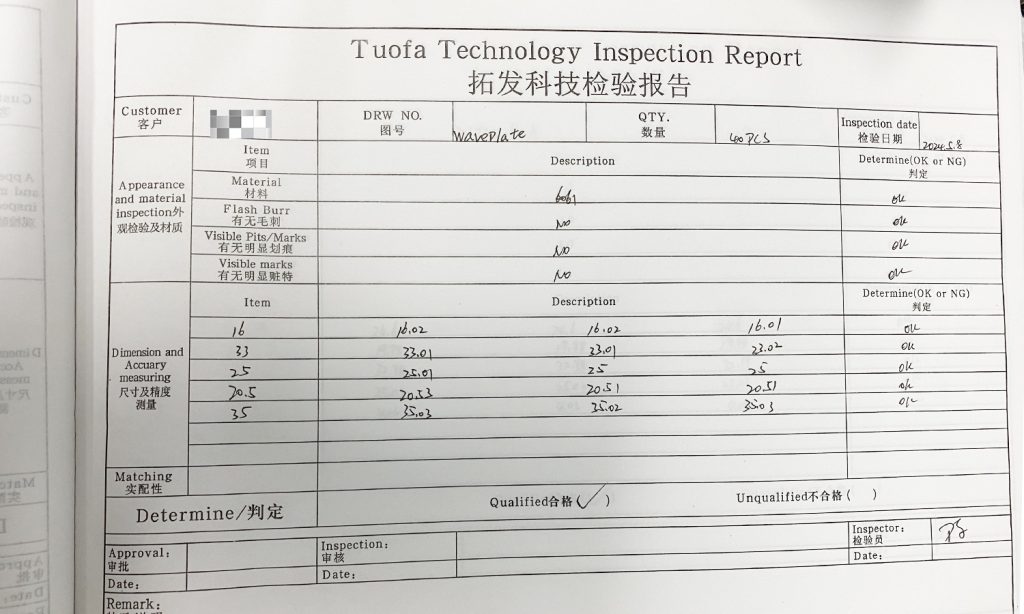

Окончателна инспекция и документация

Изчерпателен преглед: Уверете се, че старши инспектор по качеството извършва окончателен преглед на качеството, за да провери всички аспекти на конструкцията и завършването на детайла.

Документиране и проследимост: Водете подробна документация за всички тестове и проверки, като създадете матрица за проследяване, която свързва всяка част с конкретната партида, материал и производствени данни.

Опаковане и доставка

Решения за опаковане по поръчка: Проектиране на опаковки, които поддържат и защитават частите в зависимост от техния размер, форма и чувствителност, като гарантират, че те ще достигнат до клиента без никакви повреди.

Инструкции за боравене: Включете ясни инструкции за боравене и разопаковане, за да предотвратите повреди по време на крайния монтаж или употреба.