Types de finition de surface pour les pièces à commande numérique

Nous fournissons non seulement des services d'usinage CNC sur mesure, mais aussi des services de post-traitement des pièces, tels que les finitions de surface courantes. Il y en a toujours un qui peut répondre à vos besoins.

Pourquoi les pièces à commande numérique ont-elles besoin de services de finition de surface ?

Le processus de finition est une étape cruciale dans la fabrication des pièces CNC afin de répondre aux exigences spécifiques des différentes applications, en garantissant la durabilité, la fonctionnalité et la compatibilité avec d'autres composants.

Procédés courants de finition de surface

Le traitement de surface est une méthode de traitement importante pour les pièces usinées CNC, qui vise à optimiser ses caractéristiques de surface par différents moyens techniques afin de s'adapter à divers environnements d'utilisation et exigences de performance.

Anodisation

Ce processus électrochimique crée une couche d'oxyde sur les surfaces métalliques, généralement l'aluminium, ce qui améliore la résistance à la corrosion et permet la coloration par teinture.

Revêtement par poudre

Cette technique consiste à pulvériser une fine poudre sur la pièce, puis à la polymériser à chaud pour former une couche résistante. Elle augmente la durabilité et offre une large gamme de choix de couleurs.

Placage électrolytique

Il s'agit de déposer un métal ou une autre substance sur la pièce à l'aide d'un courant électrique, afin d'améliorer des propriétés telles que la résistance à la corrosion, la dureté et la conductivité. Les revêtements les plus courants sont le nickel, le chrome et le zinc.

Passivation

Particulièrement utile pour l'acier inoxydable, ce processus chimique élimine le fer libre de la surface, renforçant ainsi la couche d'oxyde de chrome naturellement résistante à la corrosion.

Sablage de perles

En projetant de petites billes de verre à haute pression sur la surface, cette méthode permet d'obtenir une finition mate uniforme qui réduit les reflets de la lumière et améliore la texture.

Polissage

Ce processus utilise des abrasifs ou des disques de polissage pour éliminer les irrégularités de la surface et obtenir une finition lisse comme un miroir qui améliore considérablement l'apparence.

Brossage

Cette technique permet de créer une finition satinée unidirectionnelle à l'aide de brosses ou d'outils similaires, ce qui ajoute de la profondeur visuelle et peut masquer de petites rayures.

Oxyde noir

Utilisée principalement pour les métaux ferreux, cette conversion chimique crée une couche d'oxyde noir qui améliore l'apparence et offre une légère résistance à la corrosion.

Film chimique / Revêtement de conversion au chromate

Ce traitement permet d'obtenir une couche résistante à la corrosion sur des métaux tels que l'aluminium, et sert également de couche primaire pour d'autres revêtements.

Gravure au laser

Bien qu'il soit principalement utilisé pour le marquage, il peut également modifier la texture et l'aspect de la surface à des fins décoratives.

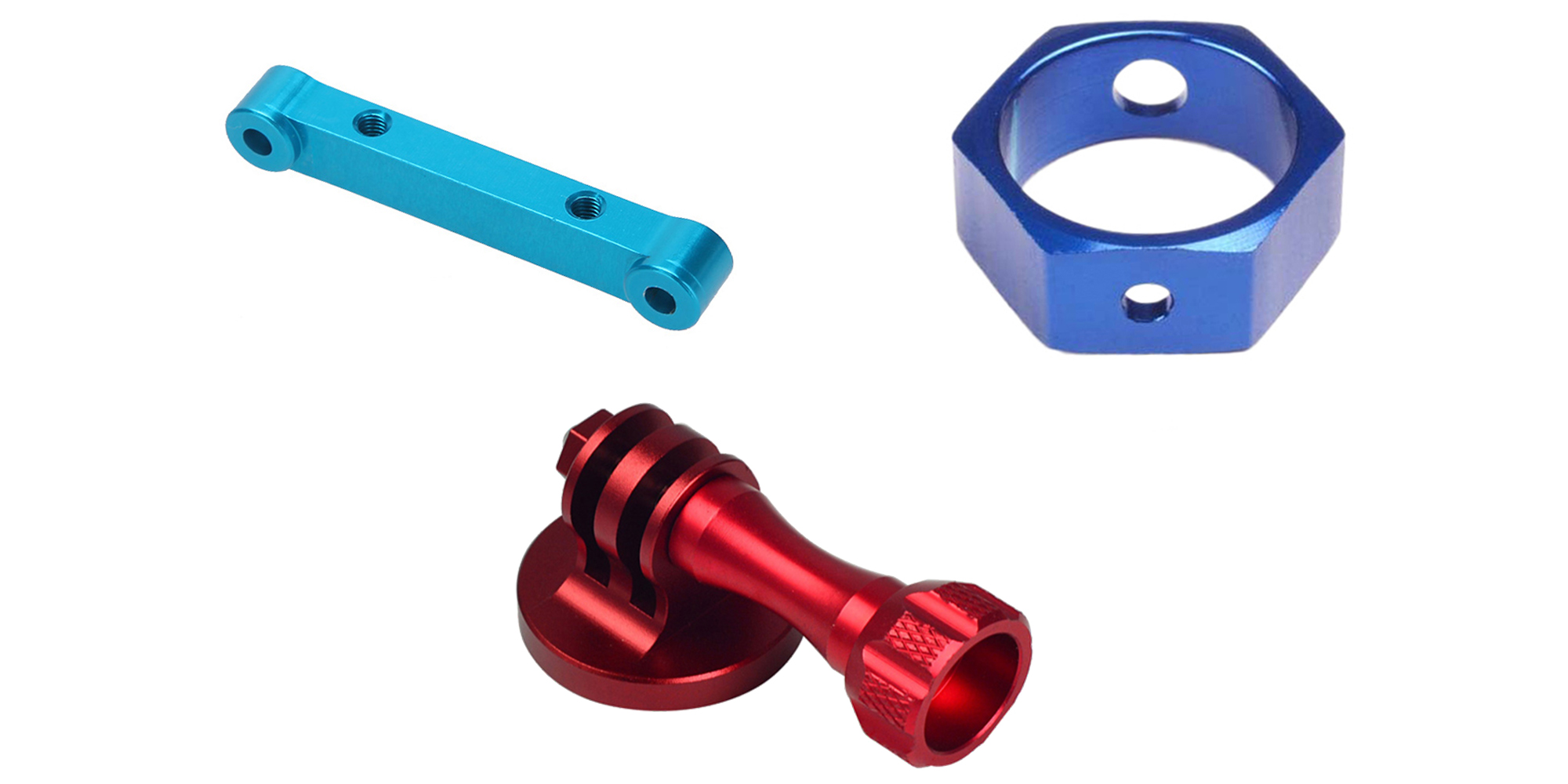

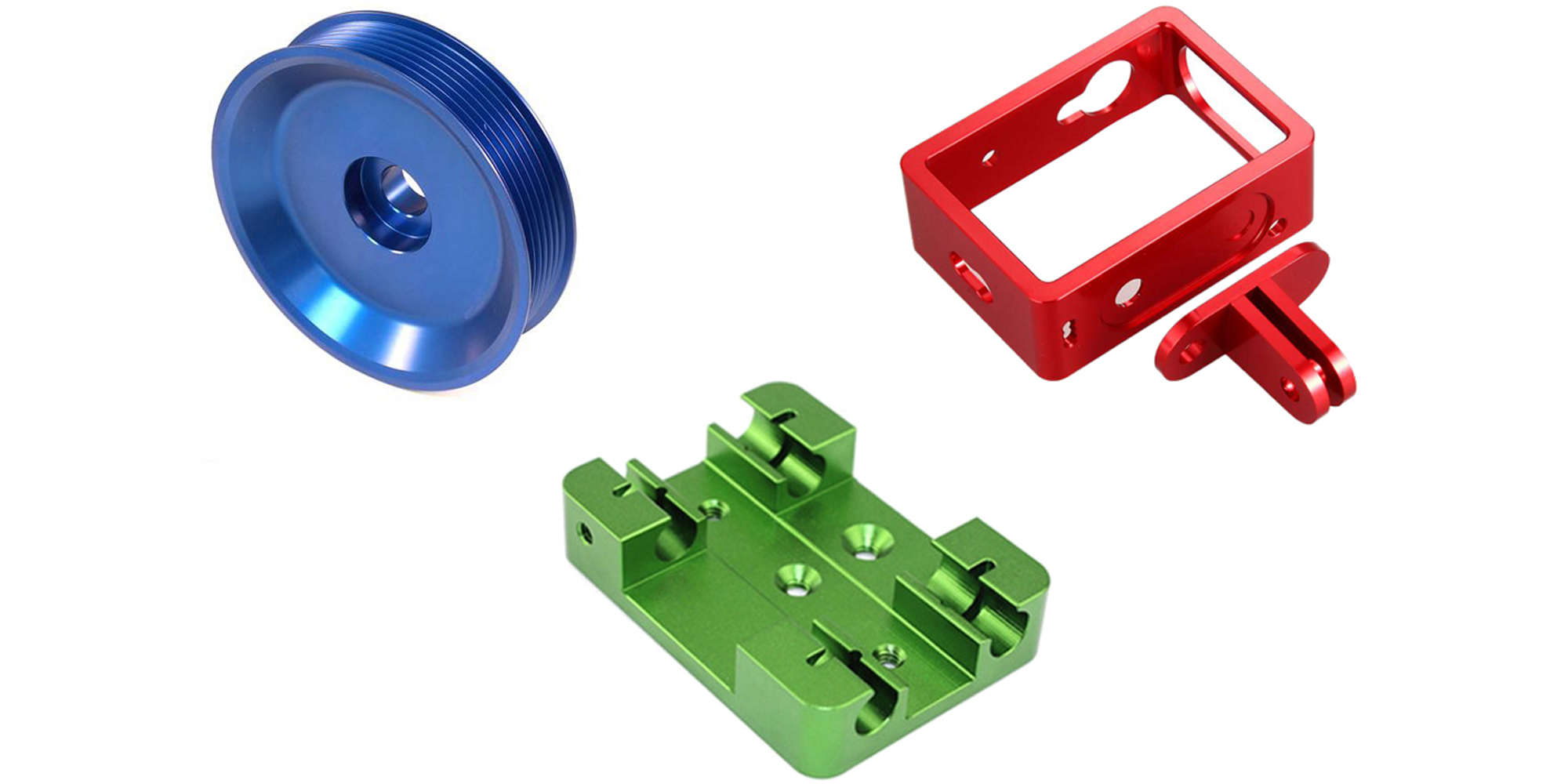

Exemples de finitions de surface

Vous ne savez pas quelle finition de surface vous convient le mieux ? Contactez-nous pour une consultation personnalisée et des conseils d'experts adaptés à vos besoins spécifiques.

5 facteurs à prendre en compte lors du choix d'un traitement de surface

En évaluant soigneusement ces facteurs, vous pouvez prendre des décisions éclairées quant à la technique de finition de surface la plus appropriée pour vos pièces usinées CNC, afin de garantir des performances, une durabilité et une rentabilité optimales.

| Facteur | Description |

|---|---|

| Exigences de performance | Évaluer les caractéristiques nécessaires telles que la résistance à l'usure, la résistance à la corrosion et la conductivité. Ces caractéristiques dépendent de la fonction de la pièce. |

| Matériau de la pièce | Choisissez un procédé de finition compatible avec le matériau de la pièce afin d'en garantir l'efficacité et d'éviter les dommages. Par exemple, l'anodisation est bonne pour l'aluminium mais ne convient pas à la plupart des aciers. |

| Considérations esthétiques | Tenez compte du résultat visuel souhaité, notamment en termes de couleur, de texture et de brillance, en particulier pour les pièces destinées aux consommateurs. Différentes finitions peuvent améliorer l'aspect du produit. |

| Exposition environnementale | Évaluer les conditions environnementales auxquelles la pièce sera soumise, telles que les produits chimiques, les températures extrêmes ou l'usure physique. Sélectionnez une finition capable de protéger la pièce dans ces conditions. |

| Efficacité des coûts et des processus | Tenez compte du coût des différents processus de finition et de leur impact sur le calendrier de fabrication. Il est essentiel de trouver un équilibre entre ces éléments et les avantages en termes de qualité et de performances pour que le processus soit rentable. |