Notre assurance qualité vous apporte la tranquillité d'esprit

À Devis d'usinage, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

Machining Quote fabrique vos pièces sur mesure selon vos spécifications

Nos opérations Machining Quote sont accréditées ISO 9001:2015, ISO 13485:2016 et AS9100D, elles sont conformes aux normes ISO 2768 et sont enregistrées auprès de l'ITAR. Nous avons investi massivement dans un atelier de précision avancé, soutenu par notre équipe interne d'ingénieurs d'application qualifiés et les normes rigoureuses maintenues par le laboratoire d'assurance qualité de Machining Quote. Cette intégration garantit une assistance et une assurance qualité inégalées pour chaque composant que nous expédions. Notre laboratoire d'assurance qualité est équipé d'ingénieurs qualité hautement qualifiés qui améliorent constamment notre documentation de certification et nos protocoles d'inspection virtuelle. Cette approche méticuleuse garantit que chaque commande répond aux normes les plus strictes en matière de précision et de fiabilité, affirmant ainsi notre engagement en faveur de l'excellence dans le domaine de la métrologie.

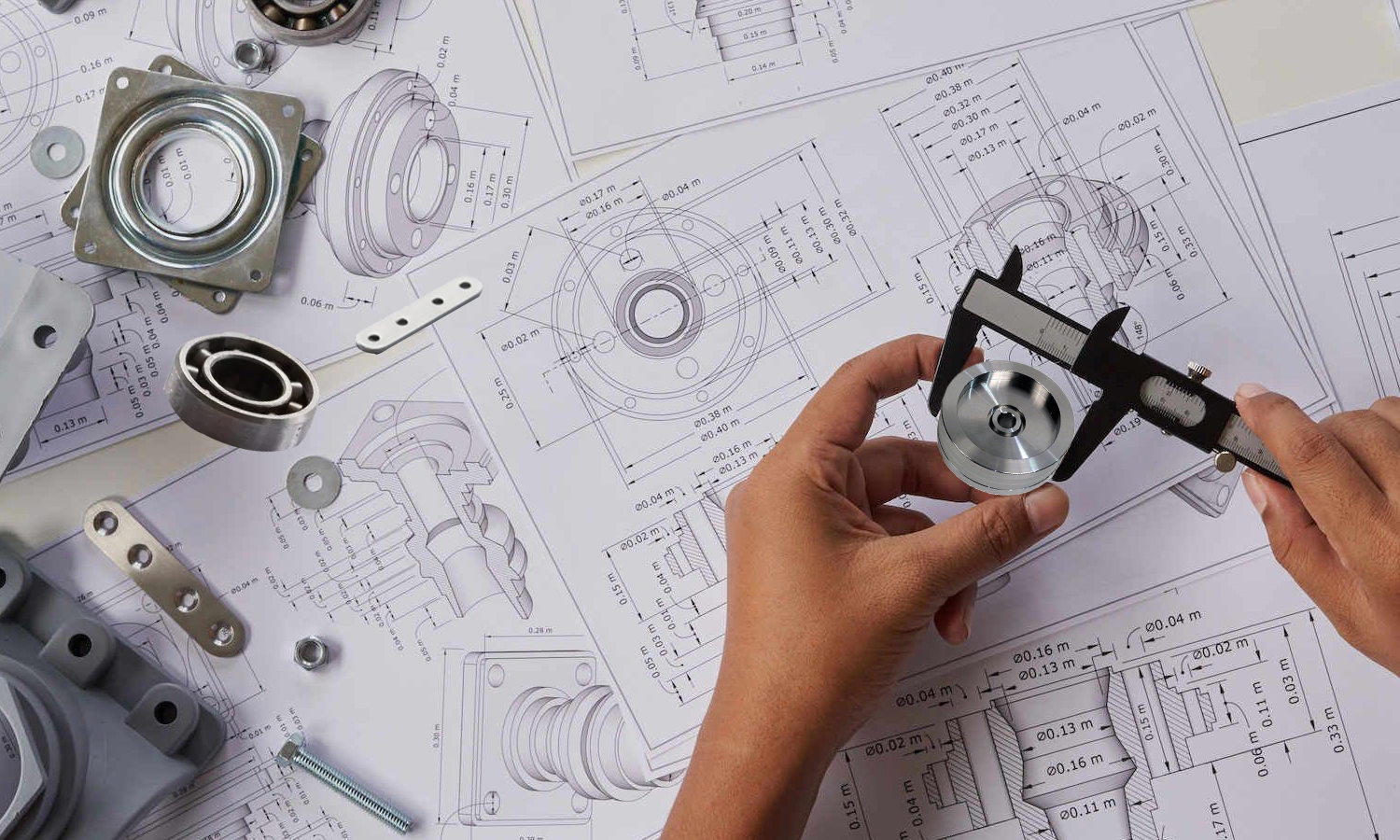

Validation de la conception

Contrôles des logiciels de préproduction: Utiliser les logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) pour vérifier méticuleusement les paramètres de conception. Il s'agit de vérifier les dimensions, les tolérances et les points de contrainte potentiels afin de s'assurer que la pièce peut être fabriquée sans erreur.

Simulation: Exécuter des simulations du processus d'usinage à l'aide des données CAO/FAO. Cela permet d'identifier les problèmes potentiels liés aux trajectoires des outils ou aux réglages de la machine qui pourraient affecter la qualité du produit final.

Essais de prototypes: Créer des pièces prototypes si nécessaire pour tester la conception dans des conditions réelles. Cela peut révéler des difficultés pratiques et des problèmes de performance qui peuvent ne pas être apparents sur les modèles numériques.

Inspection des matériaux

Certification et conformité: Vérifiez que tous les matériaux sont accompagnés des certifications appropriées et qu'ils répondent aux normes industrielles telles que ASTM ou ISO.

Inspection physique: Effectuer un contrôle approfondi des défauts matériels tels que les fissures, les impuretés ou les incohérences à l'aide de méthodes de contrôle visuelles et non destructives, telles que le contrôle par ultrasons.

Contrôle en cours de fabrication

Systèmes de surveillance automatisés: Utiliser des machines CNC équipées de capteurs qui fournissent des informations en temps réel sur les forces de coupe, la température et l'usure des outils. Ces données permettent d'ajuster les paramètres de traitement de manière dynamique afin de maintenir des conditions d'usinage optimales.

Portes de qualité: Établir des points de contrôle tout au long du processus de fabrication où les pièces sont vérifiées par rapport aux normes de qualité afin de détecter et de rectifier les erreurs dès le début de la production.

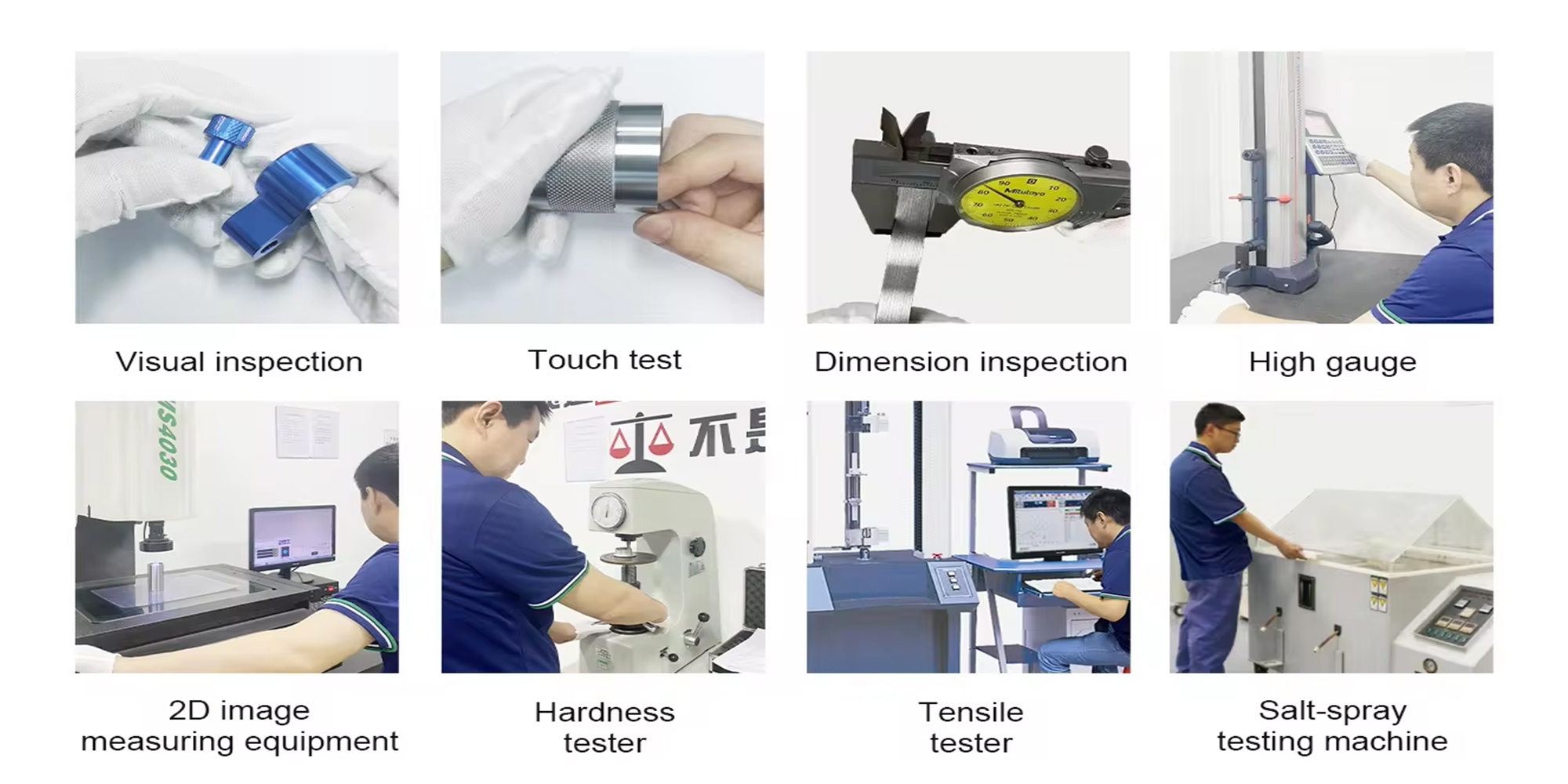

Inspection initiale

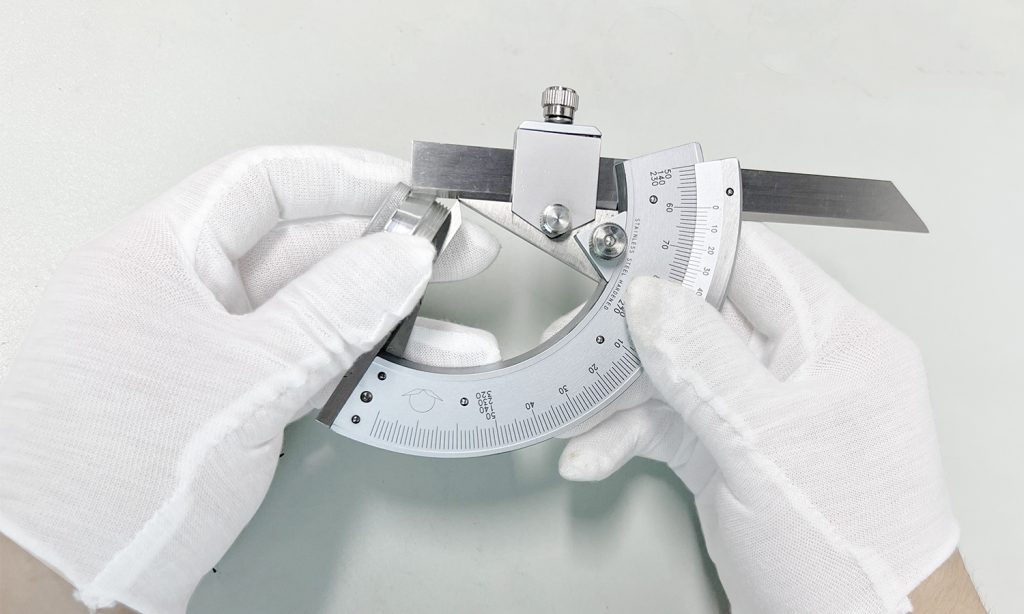

Vérification dimensionnelle: Utiliser des outils de mesure de précision tels que des pieds à coulisse numériques, des micromètres et des jauges de hauteur pour s'assurer que toutes les dimensions sont conformes aux spécifications de la conception.

Tolérances géométriques: Vérifier les tolérances géométriques à l'aide d'équipements de métrologie avancés tels que les scanners laser qui peuvent mesurer rapidement et avec précision des formes et des surfaces complexes.

Mesures de précision

Machines à mesurer tridimensionnelles (MMT): Utiliser des MMT pour des inspections de haute précision des dimensions critiques et de l'alignement, en fournissant des rapports détaillés sur la conformité de chaque pièce aux spécifications.

Systèmes optiques et laser: Utilisez-les pour les mesures sans contact, particulièrement utiles pour les pièces comportant des détails fins ou des surfaces sensibles.

Tests de surface et de fonctionnalité

Rugosité de surface: Mesurer l'état de surface à l'aide de profilomètres pour s'assurer qu'il est conforme aux spécifications requises en matière de lissage ou de texture.

Tests de charge et de stress: Simuler les charges et les contraintes opérationnelles au moyen d'essais physiques ou virtuels pour s'assurer que la pièce fonctionnera comme prévu dans des conditions réelles.

Essais de fatigue et de stress

Simulations d'utilisation prolongée: Effectuer des essais de durée de vie accélérés pour prédire l'évolution des pièces dans le temps, en identifiant les modes de défaillance potentiels et l'espérance de vie.

Logiciel d'analyse avancée: Utiliser les outils d'analyse par éléments finis (FEA) pour modéliser et analyser les contraintes et les déformations, ce qui permet de mieux comprendre le comportement des pièces dans différents scénarios de charge.

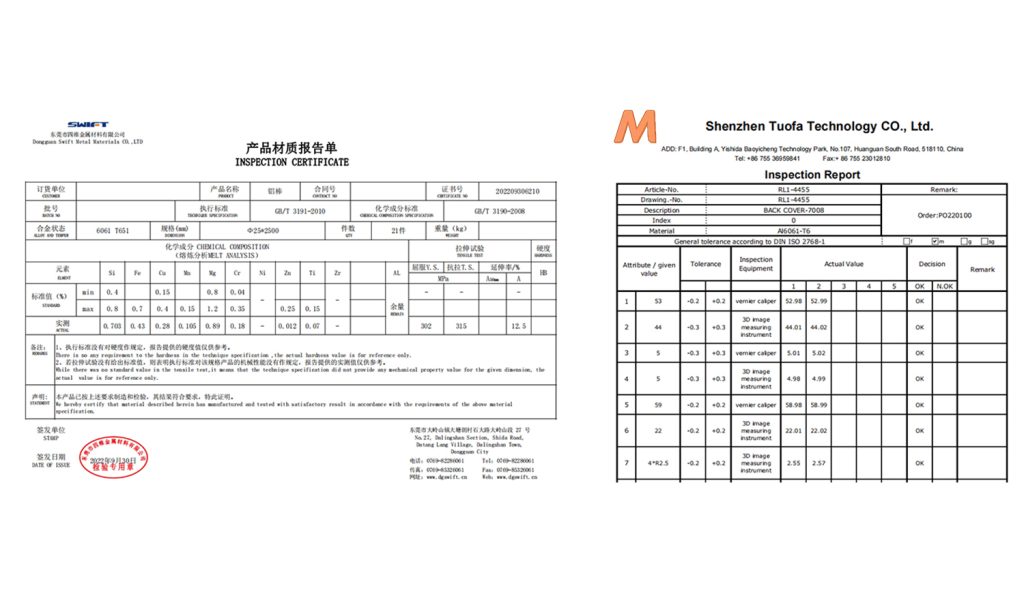

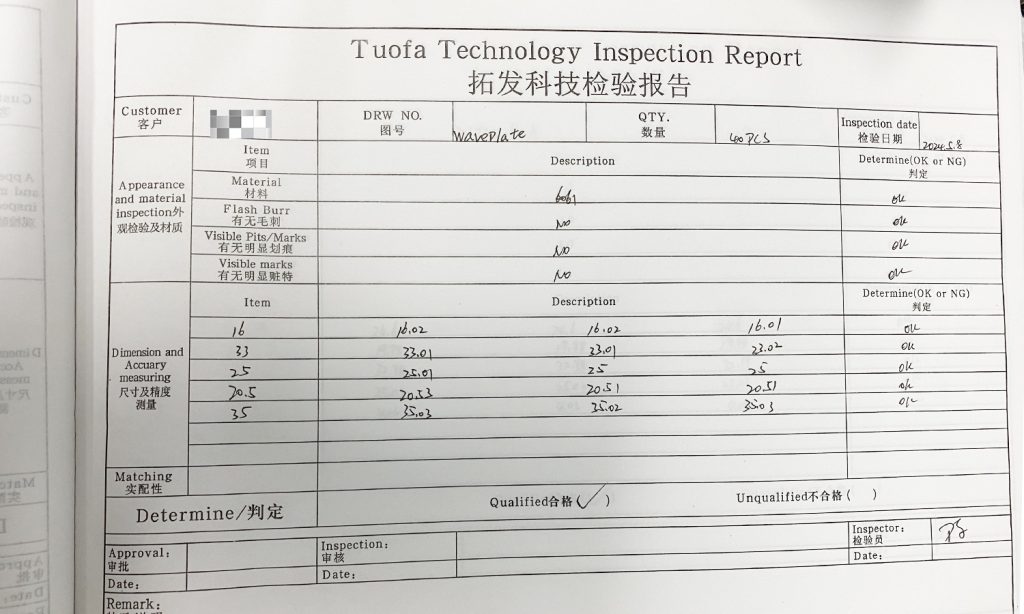

Inspection finale et documentation

Examen approfondi: Veiller à ce qu'un inspecteur principal de la qualité procède à un examen final de la qualité afin de vérifier tous les aspects de la construction et de la finition de la pièce.

Documentation et traçabilité: Conservez des enregistrements détaillés de tous les tests et inspections, en établissant une matrice de traçabilité qui relie chaque pièce à son lot spécifique, à son matériau et aux détails de sa production.

Emballage et expédition

Solutions d'emballage sur mesure: Concevoir des emballages qui soutiennent et protègent les pièces en fonction de leur taille, de leur forme et de leur sensibilité, en veillant à ce qu'elles parviennent au client sans aucun dommage.

Instructions de manipulation: Inclure des instructions claires de manipulation et de déballage afin d'éviter tout dommage lors de l'installation finale ou de l'utilisation.