Table des matières

- Introduction

- Comparaison des propriétés mécaniques : PP vs POM

- Résistance chimique des plastiques PP et POM

- Tolérance à la température : PP vs POM dans les environnements extrêmes

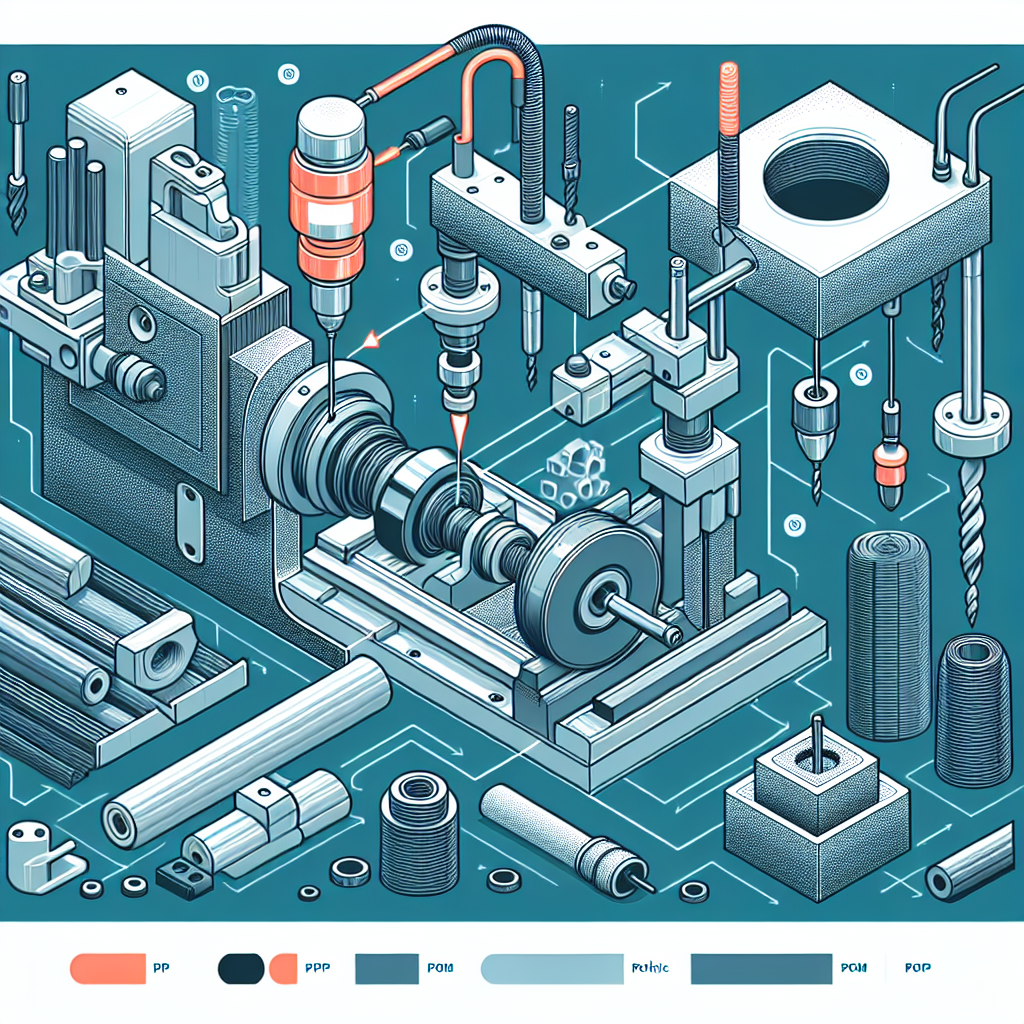

- Facteurs d'usinabilité : Travailler avec le PP et le POM

- Coût-efficacité : Analyse du PP et du POM pour les projets soucieux du budget

- Applications et industries : Là où le PP et le POM brillent

- Longévité et durabilité : Comparaison de la durée de vie du PP et du POM

- Impact sur l'environnement : Évaluation de la durabilité du PP et du POM

- Conclusion

Introduction

Dans l'usinage des matières plastiques, le choix du bon polymère est crucial pour les performances et la durabilité. Le polypropylène (PP) et le polyoxyméthylène (POM) sont des options populaires, chacune offrant des avantages uniques. Le PP est connu pour sa résistance aux produits chimiques et ses propriétés de soudage, ce qui le rend idéal pour les environnements difficiles. Le POM offre une grande rigidité, un faible frottement et une excellente stabilité dimensionnelle, ce qui en fait un matériau idéal pour les pièces de précision dans les applications à hautes performances. La compréhension de ces matériaux aide les ingénieurs et les concepteurs à choisir celui qui convient le mieux à leurs projets.

Comparaison des propriétés mécaniques : PP vs POM

PP Propriétés mécaniques

Le PP est un thermoplastique semi-cristallin doté d'une grande résistance chimique et d'une grande ténacité. Il peut se plier à plusieurs reprises sans se rompre, ce qui le rend idéal pour des applications telles que les charnières. Le PP présente également une bonne résistance électrique et est utilisé dans les conteneurs et les pièces exposées à des produits chimiques. Toutefois, sa résistance à la traction est inférieure à celle du POM, ce qui limite son utilisation dans les applications porteuses.

Propriétés mécaniques du POM

Le POM, ou acétal, présente une résistance, une rigidité et une dureté élevées. Il convient pour les pièces de précision présentant une grande stabilité dimensionnelle. Sa faible friction et son excellente résistance à l'usure en font un matériau idéal pour les engrenages et les roulements. Le POM peut supporter des contraintes mécaniques importantes, ce qui est préférable pour les pièces continues ou soumises à des charges élevées.

Considérations relatives à l'application et au coût

Les propriétés supérieures du POM ont un coût plus élevé. Le PP est plus rentable et convient à de nombreuses applications, tandis que le POM est choisi pour des besoins spécialisés et très performants. La décision dépend des exigences mécaniques spécifiques et des contraintes de coût de l'application.

Résistance chimique des plastiques PP et POM

PP Résistance chimique

Le PP résiste à la plupart des acides, des alcalis et des solvants à température ambiante, ce qui le rend idéal pour les réservoirs de produits chimiques et les équipements de laboratoire. Sa structure non polaire lui confère une résistance à de nombreux produits chimiques. Toutefois, le PP est moins résistant aux solvants organiques et aux agents oxydants.

POM Résistance chimique

Le POM résiste aux hydrocarbures, aux solvants et aux produits chimiques neutres, mais il est sensible aux acides forts et aux alcalis. Il donne de bons résultats dans les applications automobiles impliquant de l'essence, du diesel et des lubrifiants. Le POM conserve son intégrité lors des cycles thermiques, mais se dégrade plus rapidement que le PP dans les environnements chimiques difficiles.

Considérations relatives à l'application et au coût

Le PP offre une meilleure résistance chimique pour les environnements contenant des produits chimiques agressifs. Le POM convient aux applications nécessitant des contraintes mécaniques élevées et une exposition aux produits chimiques, comme les systèmes d'alimentation en carburant. Le choix dépend de l'environnement chimique spécifique et des exigences mécaniques.

Tolérance à la température : PP vs POM dans les environnements extrêmes

PP Tolérance de température

Le PP fonctionne entre -20 et 130 degrés Celsius, ce qui est idéal pour les pièces flexibles dans des environnements chimiques sans températures extrêmes. Des températures plus élevées peuvent déformer le PP et réduire ses propriétés mécaniques.

POM Tolérance de température

Le POM supporte des températures comprises entre -40 et 140 degrés Celsius, ce qui lui permet de convenir à des applications à des températures plus élevées ou plus basses que le PP. La stabilité thermique du POM et sa résistance au fluage en font un matériau idéal pour les pièces de précision soumises à des contraintes thermiques.

Considérations relatives à l'application et au coût

Dans les applications automobiles où les températures fluctuent, le POM est préféré pour les pièces nécessitant de la précision et une dilatation thermique minimale. Le PP est choisi pour les intérieurs et les pièces non porteuses. Le choix dépend de l'exposition à la température et des exigences de performance.

Facteurs d'usinabilité : Travailler avec le PP et le POM

PP Usinabilité

La souplesse du PP et son faible point de fusion peuvent entraîner une accumulation de matière sur les outils et de mauvaises finitions. Son élasticité peut absorber l'énergie de coupe, entraînant des déviations et des imprécisions. L'utilisation d'outils affûtés et polis et de techniques de refroidissement permet d'atténuer ces problèmes.

Usinabilité du POM

La rigidité et la faible friction du POM facilitent l'usinage, avec des finitions lisses et des dimensions précises. La densité et la dureté plus élevées du POM facilitent l'usinage, mais nécessitent un suivi attentif pour éviter la dégradation thermique.

Considérations relatives à l'application et au coût

Le choix entre le PP et le POM dépend de l'utilisation et de l'environnement de la pièce. Le PP convient aux pièces flexibles et résistantes aux produits chimiques, tandis que le POM est idéal pour les pièces de précision soumises à de fortes contraintes. Les techniques d'usinage avancées, comme l'usinage CNC, garantissent un contrôle précis des paramètres de coupe, optimisant ainsi l'utilisation et la qualité des matériaux.

Coût-efficacité : Analyse du PP et du POM pour les projets soucieux du budget

PP Rapport coût-efficacité

Le PP est moins dense et plus facile à usiner, ce qui réduit l'usure des outils et les coûts de maintenance. Son coût inférieur par volume le rend idéal pour la production à grande échelle.

POM Coût-efficacité

Le POM offre des propriétés mécaniques supérieures, mais à un coût plus élevé. Son prix plus élevé par kilogramme reflète ses caractéristiques supérieures et la complexité de sa production. Le POM est plus abrasif pour les équipements, ce qui augmente l'usure des outils et les coûts de maintenance.

Considérations relatives à l'application et au coût

Le PP est rentable pour les applications ayant des exigences de performance modérées. Le POM est idéal pour les pièces à haute performance malgré des coûts plus élevés. Il convient de prendre en compte le coût total du cycle de vie, y compris la maintenance et le remplacement, pour déterminer le matériau le plus rentable.

Applications et industries : Là où le PP et le POM brillent

Applications du PP

Le PP est utilisé dans le traitement chimique, les pièces automobiles telles que les pare-chocs et les tableaux de bord, et les biens de consommation tels que les conteneurs et les jouets. Sa faible densité et sa résistance aux produits chimiques en font un matériau adapté à diverses applications.

Applications POM

Le POM est utilisé dans les pièces de précision telles que les engrenages, les roulements et les appareils médicaux. Sa grande rigidité, son faible frottement et sa stabilité dimensionnelle en font un matériau idéal pour les applications soumises à de fortes contraintes et de haute précision.

Considérations relatives à l'application et au coût

Le choix entre le PP et le POM dépend des exigences spécifiques de l'application, notamment des contraintes mécaniques, des conditions environnementales et des normes réglementaires. La sélection du matériau approprié garantit des performances optimales et un bon rapport coût-efficacité.

Longévité et durabilité : Comparaison de la durée de vie du PP et du POM

Longévité du PP

La résistance chimique du PP garantit sa durabilité dans les environnements difficiles. Il présente une bonne résistance à la fatigue, mais est limité par un point de fusion plus bas et une sensibilité aux UV.

Longévité des POM

La grande solidité et la résistance à l'usure du POM contribuent à sa durabilité. Il fonctionne à des températures plus élevées et présente une meilleure stabilité dimensionnelle. Cependant, il est plus sensible aux attaques chimiques des acides et des bases fortes.

Considérations relatives à l'application et au coût

Le PP convient à la manipulation de produits chimiques et aux biens de consommation, tandis que le POM est idéal pour les applications techniques de haute performance. Tenez compte des conditions environnementales et des exigences mécaniques pour choisir le matériau le plus durable.

Impact sur l'environnement : Évaluation de la durabilité du PP et du POM

PP Durabilité

Le PP est recyclable et ne contient pas de produits chimiques nocifs comme le BPA. L'amélioration des taux de recyclage peut renforcer sa durabilité. Son point de fusion plus bas réduit la consommation d'énergie lors de la production.

Durabilité des POM

La production de POM implique du formaldéhyde, ce qui présente des risques pour l'environnement. Il est moins biodégradable et persistant dans l'environnement, ce qui contribue à la pollution microplastique. Sa consommation d'énergie et son profil d'émissions plus élevés le rendent moins durable que le PP.

Considérations relatives à l'application et au coût

Le PP est généralement plus durable, en particulier grâce à l'amélioration du recyclage. L'utilisation du POM doit être soigneusement envisagée pour les applications où des alternatives peuvent offrir des avantages similaires avec un impact moindre sur l'environnement. Les technologies de recyclage avancées et les alternatives biodégradables sont essentielles pour réduire l'empreinte environnementale de ces polymères.

Conclusion

Le choix entre le PP et le POM pour les pièces d'usinage en plastique dépend des exigences mécaniques et environnementales spécifiques de l'application. Le PP est rentable et convient aux environnements chimiquement difficiles, tandis que le POM offre des propriétés mécaniques supérieures pour les pièces de haute précision et soumises à de fortes contraintes. Tenez compte du coût total du cycle de vie, de l'impact sur l'environnement et des exigences réglementaires pour choisir le matériau le mieux adapté à votre projet.