カスタム板金溶接サービス中国サプライヤー

Enhance your project with our Custom Sheet Metal Welding Services, offered by 加工見積り China Supplier. We leverage advanced technology and skilled craftsmanship to deliver durable and precise metal components tailored to your requirements.

金属溶接部品の長所と短所

| メリット | デメリット |

|---|---|

| 構造的完全性 | 精度要件 |

| 重要な荷重を支える用途に理想的な、非常に強く耐久性のあるジョイントを提供します。 | 高い精度が要求され、小さなミスが構造的完全性を損なう可能性がある。 |

| デザインの柔軟性 | 熱歪み |

| 複雑な形状やデザインの接合も可能で、創造の可能性が広がる。 | 溶接による熱は反りや歪みの原因となるため、それを軽減するためには慎重な計画が必要となる。 |

| 大量生産で経済的 | 必要な専用機材 |

| 材料費が安く、自動化の可能性があるため、大規模生産に費用対効果が高い。 | 特定の溶接設備への投資と、高額になりかねないメンテナンスが必要。 |

| シームレス仕上げ | 材料の鋭敏性 |

| 滑らかできれいな仕上がりを実現し、製品の美的魅力を高めることができる。 | すべての材料が溶接できるわけではなく、特殊な技術が必要なものや、まったく溶接できないものもある。 |

| 異種金属接合における耐久性 | 検査とテストの要求 |

| 異なる金属を効果的に接合することが可能で、これは複数の素材を使用する設計では非常に重要です。 | 溶接部は、安全性と品質基準を満たすために、しばしば厳しい検査と試験を必要とする。 |

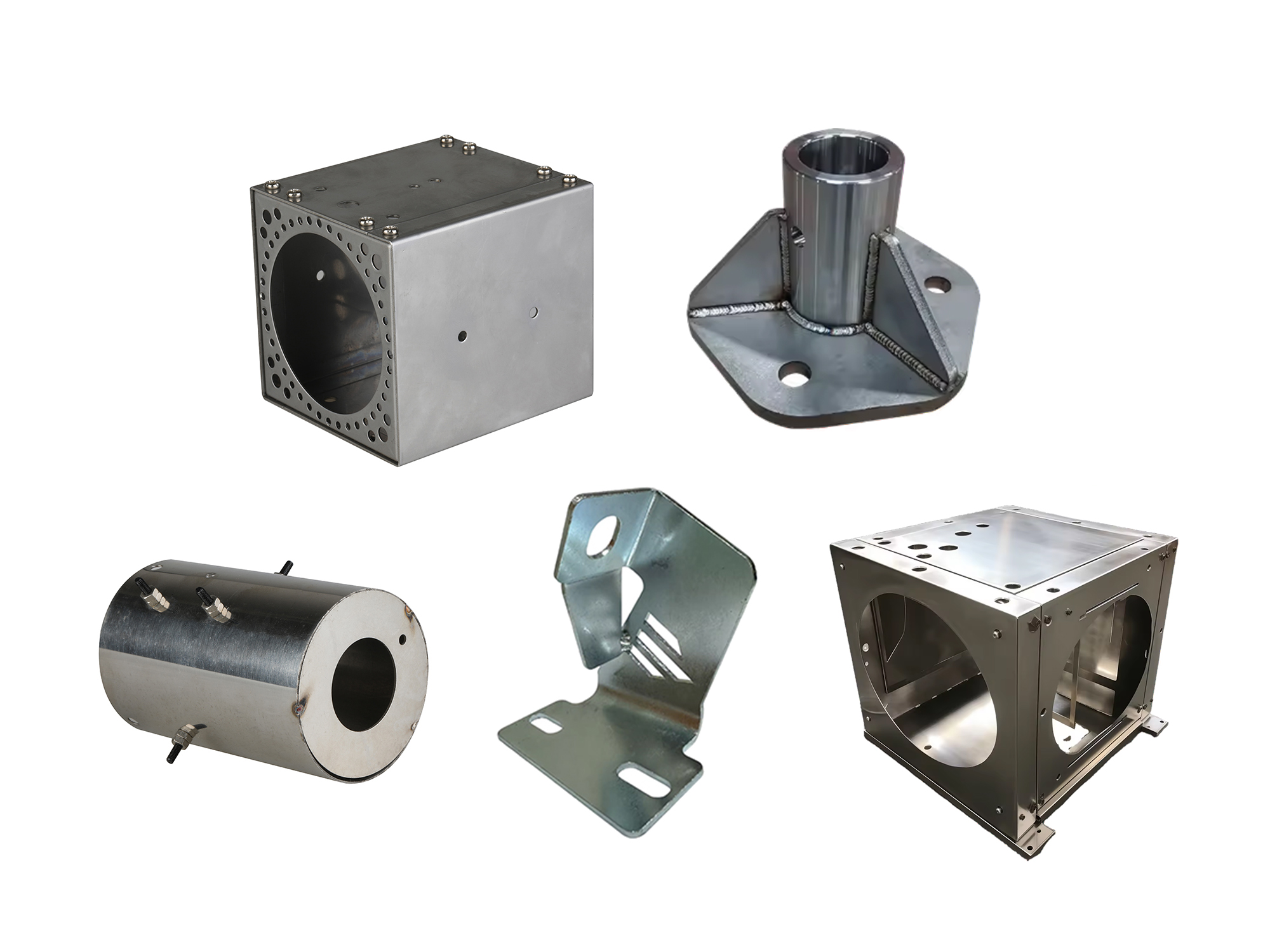

精密金属溶接部品および製品

精密金属溶接は、お客様の製品が高度なアプリケーションで要求される高い基準を満たすことを可能にし、部品や製品が重要な条件下で期待通りの性能を発揮することを保証します。

金属溶接の種類

金属溶接は、製造や建設における基本的な技術であり、さまざまな用途や材料の種類に適したいくつかのタイプがあります。ここでは、最も一般的な溶接プロセスの概要を説明します:

板金溶接の材料

アルミニウム

アルミニウムは軽量で耐食性に優れ、高い強度対重量比と優れた熱伝導性を必要とする用途に理想的な金属です。機械加工が容易で、航空宇宙、自動車、家電製品などに幅広く使用されています。6061や7075のような一般的なアルミニウム合金は、靭性や硬度などの機械的特性を向上させます。

- 価格だ: $$

- リードタイム 10日

- 壁の厚さ: 0.75 mm

- 公差:±0.125mm (±0.005″)

- 最大部品サイズ: 200 x 80 x 100 cm

銅

銅は熱と電気の両方に高い伝導性を持つため、電気用途、熱交換器、自動車部品などによく使われています。機械加工が比較的容易で、延性、強度、熱伝導率のユニークな組み合わせを提供します。また、腐食に対する自然な耐性と審美的な魅力から、装飾用途にも選ばれています。

- 価格だ: $$$

- リードタイム =10日間

- 壁の厚さ: 0.75 mm

- 公差: プラスム;0.125mm (±0.005″)

- 最大部品サイズ: 200 x 80 x 100 cm

真鍮

真鍮は銅と亜鉛の合金で、加工性と耐食性で知られています。装飾品、配管器具、電気部品、楽器などによく使われます。真鍮は強度と延性のバランスがとれており、複雑な形状にも容易に加工できます。

- 価格だ: $$$

- リードタイム < 10日以内

- 壁の厚さ: 0.75 mm

- 公差: ±0.125mm (±0.005″)

- 最大部品サイズ: 200 x 80 x 100 cm

ステンレス・スチール

ステンレス鋼は、その耐食性と強度で有名です。食品加工機器、医療機器、一般金属加工に広く使用されています。304や316のようなステンレス鋼合金は、耐食性、機械加工性、および費用対効果の良いバランスを提供します。幅広い用途に適した万能材料です。

- 価格: $$

- リードタイム < 10日以内

- 壁の厚さ: 0.75 mm

- 公差: ±0.125mm (±0.005″)

- 最大部品サイズ200 x 80 x 100 cm

チタン

チタンはその卓越した強度、軽量性、高い耐食性で知られています。航空宇宙、医療用インプラント、高性能自動車用途によく使用されています。チタンは機械加工が困難ですが、優れた機械的特性と非常に高い強度対重量比を提供し、高度なエンジニアリング用途に理想的です。

- 価格: $$$$$

- リードタイム < 10日以内

- 壁の厚さ: 0.75 mm

- 公差: ±0.125mm (±0.005″)

- 最大部品サイズ 200 x 80 x 100 cm

板金溶接プロセス:カスタムとサポート

特注品や支持構造物の板金溶接には、熟練した労働力、精密な設備、慎重な計画の融合が必要です。一点ものの特注品であれ、大量生産部品であれ、溶接工程は、品質と機能性の高い基準を維持しながら、特定の要件に適合させる必要があります。

| ステージ | 説明 |

|---|---|

| デザイン相談 | 溶接工程が設計および機能上のニーズを満たすよう、エンジニアと設計者が協力すること。 |

| 素材の選択 | プロジェクトの美観と構造的要件に基づき、適切な種類の板金を選択する。 |

| プロトタイピング | 溶接仕様をテストするための初期プロトタイプを作成し、本格的な生産前に設計を調整する。 |

| セットアップの準備 | 特殊な形状、サイズ、デザインに対応するために、特殊な装置や什器を組み立てること。 |

| 溶接施工 | 溶接プロセスを実行し、精度と設計仕様の遵守を保証します。電圧: 10-35V、アンペア数:50~250A、ワイヤスピード(MIG):100~400IPM |

| 熱管理 | 反りを回避し、完全性を確保するために、熱入力と熱分布を管理する戦略を実施する。ガス流量:15~25 L/分、移動速度:8~12インチ/分 |

| 品質管理 | 溶接継手の強度、外観、規格への適合性を検査・試験する。 |

| 溶接後の処理 | 機械的特性を改善し、応力を軽減するために、応力除去や熱処理などの処理を施すこと。 |

板金プレス部品の後加工サービス

適切な後処理は、溶接製品の外観を向上させるだけでなく、性能と寿命を大幅に向上させる。

熱処理

応力緩和:溶接部の残留応力を低減し、機械的特性を向 上させ、歪みを防止する。

焼きなまし:金属を軟化させ、加工しやすくし、延性を高める。

焼き入れと焼き戻し:金属の硬度と強度を高め、次に焼き戻しを行って目的の靭性を得る。