カスタム5軸CNC加工サービス

Whether it’s for prototyping or full-scale production, 5 Axis CNC machining services offer tailored solutions that meet precise design requirements, ensuring that every detail is crafted to perfection.

ISO 9001:2015 i IATF 16949

5軸CNC加工部品の長所と短所

| メリット | デメリット |

|---|---|

| 複雑な幾何学 | コスト上昇 |

| 少ない軸数では難しい、非常に複雑なデザインが可能。 | 初期投資とメンテナンスコストが高い。 |

| 高精度 | 複雑なプログラミングと操作 |

| 要求の厳しい産業で重要な、優れた精度と正確さを実現。 | 操作とプログラムには高度なスキルとトレーニングが必要。 |

| 表面仕上げの向上 | ソフトウェア要件 |

| より良い表面仕上げを可能にし、二次仕上げの必要性を減らす。 | 高度なCAMソフトウェアが必要で、コストがかさむ。 |

| セットアップ時間の短縮 | メンテナンスの増加 |

| セットアップが少なくて済むため、生産速度が向上し、エラーの可能性が減少します。 | より複雑な機械には、入念なメンテナンスが必要だ。 |

| 効率的な材料使用 | やり過ぎの可能性 |

| より正確な工具の動きにより、材料の無駄を最小限に抑えます。 | 単純なプロジェクトでは必要ない場合があり、非効率につながる。 |

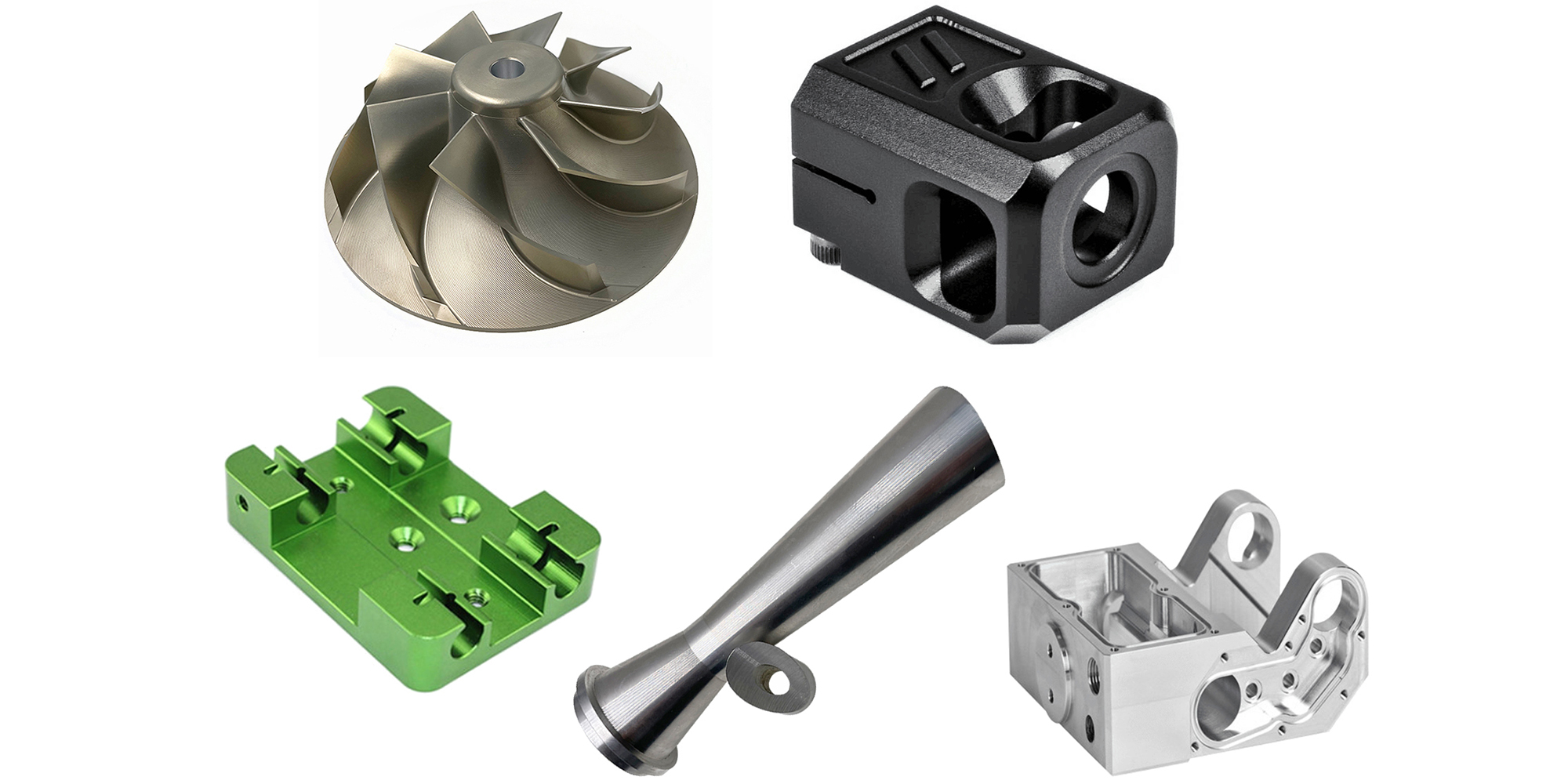

精密5軸CNC加工部品および製品

精密5軸CNCマシニングは、極めて厳しい公差を持つ複雑で複雑な部品の製造を可能にする、高度に専門化された製造プロセスです。

5軸CNCマシニングの素材

アルミニウム

アルミニウムは軽量で耐食性に優れ、高い強度対重量比と優れた熱伝導性を必要とする用途に理想的な金属です。機械加工が容易で、航空宇宙、自動車、家電製品などに幅広く使用されています。6061や7075のような一般的なアルミニウム合金は、靭性や硬度などの機械的特性を向上させます。

- 価格だ: $$

- リードタイム 10日

- 壁の厚さ: 0.75 mm

- 公差:±0.125mm (±0.005″)

- 最大部品サイズ: 200 x 80 x 100 cm

銅

銅は熱と電気の両方に高い伝導性を持つため、電気用途、熱交換器、自動車部品などによく使われています。機械加工が比較的容易で、延性、強度、熱伝導率のユニークな組み合わせを提供します。また、腐食に対する自然な耐性と審美的な魅力から、装飾用途にも選ばれています。

- 価格だ: $$$

- リードタイム =10日間

- 壁の厚さ: 0.75 mm

- 公差: プラスム;0.125mm (±0.005″)

- 最大部品サイズ: 200 x 80 x 100 cm

真鍮

真鍮は銅と亜鉛の合金で、加工性と耐食性で知られています。装飾品、配管器具、電気部品、楽器などによく使われます。真鍮は強度と延性のバランスがとれており、複雑な形状にも容易に加工できます。

- 価格だ: $$$

- リードタイム < 10日以内

- 壁の厚さ: 0.75 mm

- 公差: ±0.125mm (±0.005″)

- 最大部品サイズ: 200 x 80 x 100 cm

ステンレス・スチール

ステンレス鋼は、その耐食性と強度で有名です。食品加工機器、医療機器、一般金属加工に広く使用されています。304や316のようなステンレス鋼合金は、耐食性、機械加工性、および費用対効果の良いバランスを提供します。幅広い用途に適した万能材料です。

- 価格: $$

- リードタイム < 10日以内

- 壁の厚さ: 0.75 mm

- 公差: ±0.125mm (±0.005″)

- 最大部品サイズ200 x 80 x 100 cm

チタン

チタンはその卓越した強度、軽量性、高い耐食性で知られています。航空宇宙、医療用インプラント、高性能自動車用途によく使用されています。チタンは機械加工が困難ですが、優れた機械的特性と非常に高い強度対重量比を提供し、高度なエンジニアリング用途に理想的です。

- 価格: $$$$$

- リードタイム < 10日以内

- 壁の厚さ: 0.75 mm

- 公差: ±0.125mm (±0.005″)

- 最大部品サイズ 200 x 80 x 100 cm

プラスチック

CNC加工におけるプラスチックは、汎用性と幅広い機械的特性を備えています。ABS、ナイロン、ポリカーボネートなどの一般的なプラスチックは、軽量で耐食性に優れ、さまざまな強度と柔軟性を備えています。プラスチックは、消費者向け製品から自動車部品まで、複雑な形状と低い製造コストが優先される用途で使用されています。

- POM

- ナイロン

- ABS

- 覗き見

- PTFE

- PC

- 高密度ポリエチレン

- PVC

- PMMA

- PET

- PP

5軸CNC加工についてあなたが知らない10のこと

| トピック番号 | トピック詳細 |

|---|---|

| 1 | ツールパスの最適化 - 加工時間を短縮し、部品の品質を向上させるために、工具動作の効率と精度を最大限に高めるための戦略。 |

| 2 | 先端材料加工 - チタン、インコネル、複合材などの難削材を5軸技術で加工するための課題と解決策。 |

| 3 | CAD/CAMソフトウェアの統合 - CAD/CAMソフトウェアを活用して5軸加工の機能を強化し、生産工程を合理化するためのベストプラクティス。 |

| 4 | 機械の校正とメンテナンス - 5軸CNCマシンの定期的なキャリブレーションやメンテナンスなど、高精度と精度を維持するための技術。 |

| 5 | 表面仕上げの改善 - 複雑な形状で優れた仕上げ面を得るための方法、工具の方向と速度設定の影響を探る。 |

| 6 | 適応加工 - リアルタイムのデータとフィードバックを活用することで、加工プロセスを動的に適応させ、複雑なアプリケーションの成果を向上させます。 |

| 7 | 5軸治具とワーク把持 - 複雑なパーツの加工に不可欠な、ワークへのアクセスを最大化する固定具とワーク把持への革新的なアプローチ。 |

| 8 | シミュレーションと仮想テスト - 実際の加工前に問題を予測し、工程を最適化することで、材料の無駄と加工時間を最小限に抑えるバーチャルシミュレーションの役割。 |

| 9 | 5軸加工がデザイン・イノベーションに与える影響 - 5軸加工の能力が、設計と製造性の限界をいかに押し広げるか。 |

| 10 | 5軸加工とマルチセットアップ加工のコスト・ベネフィット分析 - 労働力の削減とスループットの向上により、5軸テクノロジーへの投資が従来の方法よりも望ましい場合を決定する経済的考慮事項。 |

板金プレス部品の後加工サービス

適切な後処理は、溶接製品の外観を向上させるだけでなく、性能と寿命を大幅に向上させる。