目次

- はじめに

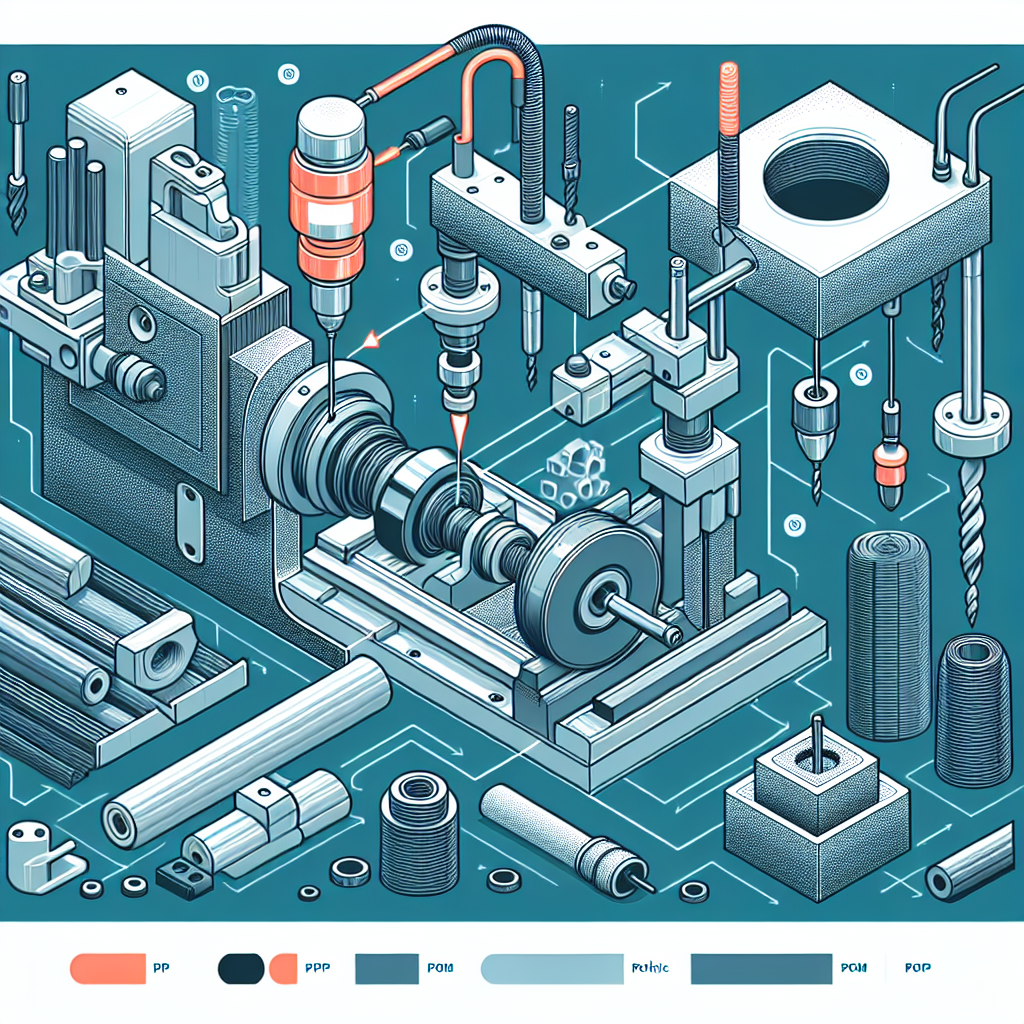

- 機械的特性の比較: PP vs POM

- PPおよびPOMプラスチックの耐薬品性

- 耐熱性: 過酷な環境における PP と POM

- 機械加工性要因: PP と POM の取り扱い

- コスト効率: 予算重視のプロジェクトにおける PP と POM の分析

- 用途と業界: PP と POM が活躍する分野

- 寿命と耐久性: PP と POM の寿命の比較

- 環境への影響: PP と POM の持続可能性の評価

- 結論

はじめに

プラスチック加工では、適切なポリマーを選択することが、性能と耐久性にとって重要です。ポリプロピレン (PP) とポリオキシメチレン (POM) は、それぞれ独自の利点を持つ人気のオプションです。PP は耐薬品性と溶接性に優れていることで知られており、過酷な環境に最適です。POM は剛性が高く、摩擦が少なく、寸法安定性に優れているため、高性能アプリケーションの精密部品に最適です。これらの材料を理解することで、エンジニアや設計者はプロジェクトに適した材料を選択できます。

機械的特性の比較: PP vs POM

PPの機械的性質

PP は半結晶性の熱可塑性プラスチックで、耐薬品性と靭性に優れています。繰り返し曲げても壊れないため、リビング ヒンジなどの用途に最適です。PP は電気抵抗も優れているため、容器や化学物質にさらされる部品に使用されます。ただし、引張強度は POM よりも低いため、荷重を支える用途には制限があります。

POMの機械的特性

POM(アセタール)は、強度、剛性、硬度が高く、寸法安定性の高い精密部品に適しています。摩擦が少なく、耐摩耗性に優れているため、ギアやベアリングに最適です。POM は大きな機械的ストレスにも耐えられるため、連続部品や高負荷部品に適しています。

アプリケーションとコストの考慮

POM の優れた特性には、より高いコストがかかります。PP はコスト効率が高く、多くの用途に適していますが、POM は特殊な高性能のニーズに選ばれます。決定は、アプリケーションの特定の機械的要求とコスト制約によって異なります。

PPおよびPOMプラスチックの耐薬品性

PP耐薬品性

PP は室温でほとんどの酸、アルカリ、溶剤に耐性があるため、化学薬品タンクや実験装置に最適です。非極性構造のため、多くの化学物質に対する耐性があります。ただし、PP は有機溶剤や酸化剤に対する耐性は劣ります。

POM耐薬品性

POM は炭化水素、溶剤、中性化学物質に対して耐性がありますが、強酸や強アルカリに対しては弱いです。ガソリン、ディーゼル、潤滑油を使用する自動車用途で優れた性能を発揮します。POM は熱サイクル下でも完全性を維持しますが、PP に比べて過酷な化学環境では劣化が早くなります。

アプリケーションとコストの考慮

PP は、強力な化学物質のある環境に対して優れた耐薬品性を発揮します。POM は、燃料システムのように高い機械的ストレスと化学物質への曝露を必要とする用途に適しています。選択は、特定の化学環境と機械的要求によって異なります。

耐熱性: 過酷な環境における PP と POM

PP 耐熱性

PP は -20 ~ 130 ℃ で動作し、極端な温度のない化学環境における柔軟な部品に最適です。温度が高くなると PP が変形し、機械的特性が低下する可能性があります。

POM 耐熱性

POM は -40 ~ 140 ℃ に対応し、PP よりも高温および低温の用途に適しています。POM は熱安定性とクリープ耐性を備えているため、熱ストレスを受ける精密部品に最適です。

アプリケーションとコストの考慮

温度が変動する自動車用途では、精度と最小限の熱膨張が求められる部品には POM が適しています。内装や非荷重支持部品には PP が選択されます。選択は温度暴露と性能要件によって異なります。

機械加工性要因: PP と POM の取り扱い

PPの加工性

PP は柔らかく、融点が低いため、工具に材料が付着して仕上がりが悪くなることがあります。また、PP の弾性により切削エネルギーが吸収され、たわみや不正確さが生じることがあります。鋭く磨かれた工具と冷却技術を使用すると、これらの問題を軽減できます。

POMの加工性

POM は剛性が高く摩擦が少ないため、機械加工が容易になり、仕上げが滑らかで寸法も正確になります。POM は密度と硬度が高いため機械加工性が向上しますが、熱による劣化を防ぐために注意深い監視が必要です。

アプリケーションとコストの考慮

PP と POM の選択は、部品の用途と環境によって異なります。PP は柔軟で耐薬品性のある部品に適しており、POM は高ストレス下の精密部品に最適です。CNC 加工などの高度な加工技術により、切削パラメータを正確に制御し、材料の使用と品質を最適化できます。

コスト効率: 予算重視のプロジェクトにおける PP と POM の分析

PPのコスト効率

PP は密度が低く、機械加工が容易なため、工具の摩耗やメンテナンスのコストが削減されます。体積あたりのコストが低いため、大規模生産に最適です。

POMのコスト効率

POM は優れた機械的特性を備えていますが、コストが高くなります。1 キログラムあたりの価格が高いのは、POM の優れた特性と製造の複雑さを反映しています。POM は機器に対する摩耗性が高く、工具の摩耗とメンテナンス コストが増加します。

アプリケーションとコストの考慮

PP は、中程度の性能要件を持つアプリケーションではコスト効率に優れています。POM はコストは高くなりますが、高性能部品に最適です。メンテナンスや交換を含むライフサイクル全体のコストを考慮して、最もコスト効率に優れた材料を決定します。

用途と業界: PP と POM が活躍する分野

PPアプリケーション

PP は化学処理、バンパーやダッシュボードなどの自動車部品、容器や玩具などの消費財に使用されています。密度が低く耐薬品性があるため、さまざまな用途に適しています。

POMアプリケーション

POM は、ギア、ベアリング、医療機器などの精密部品に使用されます。剛性が高く、摩擦が少なく、寸法安定性に優れているため、高応力や高精度の用途に最適です。

アプリケーションとコストの考慮

PP と POM の選択は、機械的ストレス、環境条件、規制基準など、アプリケーションの特定の要件によって異なります。適切な材料を選択すると、最適なパフォーマンスとコスト効率が保証されます。

寿命と耐久性: PP と POM の寿命の比較

PP 寿命

PP の耐薬品性により、過酷な環境でも耐久性を確保します。疲労耐性は優れていますが、融点が低く、紫外線の影響を受けやすいという制限があります。

POMの寿命

POM は強度と耐摩耗性に優れているため、耐久性に優れています。高温でも動作し、寸法安定性にも優れています。ただし、強酸や強塩基による化学的な攻撃を受けやすくなります。

アプリケーションとコストの考慮

PP は化学薬品の取り扱いや消費財に適しており、POM は高性能エンジニアリング アプリケーションに最適です。環境条件と機械的要求を考慮して、最も耐久性のある材料を選択してください。

環境への影響: PP と POM の持続可能性の評価

PPの持続可能性

PP はリサイクル可能で、BPA などの有害な化学物質を含みません。リサイクル率の向上により、持続可能性を高めることができます。融点が低いため、製造時のエネルギー消費が削減されます。

POMの持続可能性

POM の製造にはホルムアルデヒドが使用されるため、環境リスクが生じます。POM は生分解性が低く、環境中に残留するため、マイクロプラスチック汚染の一因となります。エネルギー消費量と排出量が多いため、PP よりも持続可能性が低くなります。

アプリケーションとコストの考慮

PP は一般的に、特にリサイクルの改善により、より持続可能となっています。代替品が環境への影響を抑えながら同様の利点を提供できる用途では、POM の使用を慎重に検討する必要があります。高度なリサイクル技術と生分解性の代替品は、これらのポリマーの環境フットプリントを削減するために不可欠です。

結論

プラスチック加工部品に PP と POM のどちらを選択するかは、アプリケーションの特定の機械的および環境的要件によって異なります。PP はコスト効率が高く、化学的に厳しい環境に適していますが、POM は高精度で高応力の部品に優れた機械的特性を提供します。ライフサイクル全体のコスト、環境への影響、規制要件を考慮して、プロジェクトに最適な材料を選択してください。