目次

- はじめに

- 機械的特性の比較: PP vs PEEK

- PPおよびPEEK加工における熱性能

- PP と PEEK プラスチックの耐薬品性

- 費用対効果分析: PP vs PEEK

- 航空宇宙および自動車産業におけるPPとPEEKの応用

- PPおよびPEEKプラスチックの加工技術

- 環境への影響と持続可能性: PP vs PEEK

- PPおよびPEEKプラスチック加工技術の革新

- 結論

はじめに

PP (ポリプロピレン) と PEEK (ポリエーテルエーテルケトン) は、そのユニークな特性により、さまざまな業界で使用されている高性能プラスチックです。PP は耐薬品性、弾力性、耐疲労性に優れていることで知られており、消費財や自動車部品に適しています。PEEK は耐高温性、機械的強度、生体適合性に優れていることで知られており、航空宇宙、医療用インプラント、半導体用途に最適です。これらのプラスチックの加工サービスには、特定の要件を満たす複雑な部品を作成するための精密エンジニアリングが含まれます。PP と PEEK のどちらを選択するかは、温度、化学物質への暴露、強度、規格への準拠に関する用途のニーズによって異なります。

機械的特性の比較: PP vs PEEK

PPの機械的性質

PP は半結晶性の熱可塑性プラスチックで、耐薬品性、弾性、耐疲労性に優れています。密度が低いため、重量が重要となる用途に適しています。引張強度は 25 ~ 40 MPa で、破損前に大きな変形が必要な消費財や自動車部品に適しています。PP は絶縁体としても優れており、電気部品によく使用されます。ただし、動作温度は 130°C 程度に制限されています。

PEEKの機械的特性

PEEK は、優れた熱安定性、機械的強度、耐薬品性で知られています。最高 250°C、断続的に最高 310°C の温度で動作できるため、航空宇宙、自動車、化学処理業界の高温用途に最適です。PEEK の引張強度は 90 ~ 100 MPa です。弾性率が高く、機械的ストレスや高温下でも剛性と寸法安定性を発揮します。PEEK の摩耗特性と摩擦特性は優れているため、ギアやベアリングなどの動的動作用途に適しています。

コストとアプリケーション

PEEK の優れた機械的特性には、より高いコストが伴います。PP はコスト効率が高く、多くの用途で十分なパフォーマンスを発揮しますが、PEEK は高性能特性を必要とする特殊な用途に選ばれます。高温や強力な化学物質に長期間さらされても、PEEK はその特性を維持できるため、高いコストを正当化できます。

PPおよびPEEK加工における熱性能

PPの熱特性

PP の融点は 160°C ~ 170°C 程度であるため、機械加工中に劣化を防ぐために慎重に取り扱う必要があります。また、熱膨張係数も高いため、温度変化にさらされると寸法が変化する可能性があります。このため、精密用途では課題が生じます。

PEEKの熱特性

PEEK は融点が約 343°C と高く、多くのプラスチックが機能しなくなる高温でも特性を維持します。優れた熱安定性を備え、航空宇宙、自動車、医療業界の高性能アプリケーションに最適です。PEEK は熱膨張係数が低いため、熱応力下でも寸法安定性が高く、精密な部品を作成するのに便利です。また、優れた放熱性を備えているため、過熱のリスクが軽減され、完全性を損なうことなく加工速度を上げることができます。

PP と PEEK プラスチックの耐薬品性

PP耐薬品性

PP は塩基、酸、塩の水溶液に対して耐性があるため、化学処理産業の容器や配管に最適です。ただし、有機溶剤、酸化剤、塩素化炭化水素に対する耐性は低くなります。

PEEKの耐薬品性

PEEK は、より広範な耐薬品性を示し、有機環境と無機環境の両方で性能を維持します。広範囲の温度範囲で、強力な化学薬品、炭化水素、濃酸に耐えます。PEEK は、水や蒸気にさらされても加水分解したり特性を失ったりしないため、医療分野の高温用途や滅菌プロセスに適しています。

アプリケーションとコストの考慮

PP と PEEK はどちらも高い耐薬品性を備えていますが、PEEK は過酷な条件下でも完全性を維持できるという点で際立っています。PP と PEEK のどちらを選択するかは、特定の用途要件、環境条件、およびコストの考慮事項によって異なります。PP は中程度の環境に対してコスト効率の高いソリューションを提供しますが、PEEK は高い強度、剛性、耐薬品性が求められる厳しい用途に最適です。

費用対効果分析: PP vs PEEK

PPコスト分析

PP はコスト効率に優れ、耐薬品性、弾力性、耐疲労性に優れています。低コストで加工しやすいため、自動車部品、消費財、医療機器などによく使用されています。PP は特殊な機械を必要としないため、初期投資とメンテナンスのコストを削減できます。

PEEKコスト分析

PEEK は高性能熱可塑性プラスチックで、航空宇宙、自動車、医療用インプラントなどの厳しい環境に最適です。原材料価格が高く、特殊な設備と熟練したオペレーターが必要です。初期コストは高いものの、PEEK の耐久性と長寿命により、ハイリスクな業界では交換コストとメンテナンス頻度を削減できます。

総所有コスト

PP は初期費用が安いですが、性能上の制限により、故障や交換による総コストが高くなる可能性があります。PEEK への初期投資は、特に重要な用途では、寿命が長く修理の必要性が少ないため、正当化できます。メーカーは、直接コストと運用効率および製品寿命を比較検討して、最も適切な材料を選択する必要があります。

航空宇宙および自動車産業におけるPPとPEEKの応用

PPアプリケーション

PP は、自動車のバンパー、化学薬品タンク、ガソリン缶、自動車の内装に使用されています。PP は耐薬品性、弾力性、耐疲労性に優れているため、これらの用途に適しています。PP は低コストで製造が容易なため、大規模生産に経済的に魅力的です。

PEEKの用途

PEEK は、重量比強度、熱安定性、耐薬品性、耐炎性に優れているため、航空宇宙部品に最適です。精密加工が必要なエンジン部品、ブッシング、シール、バックアップ リングに使用されます。PEEK は火災時の煙や有毒ガスの放出が少ないため、航空宇宙用途の安全性が向上します。

軽量化と持続可能性

PP と PEEK はどちらも航空宇宙産業と自動車産業の軽量化に貢献し、燃費の向上と排出量の削減に貢献します。CNC 加工などの高度な加工技術により、厳しい公差と高品質の仕上げを備えた複雑な部品を作成できます。

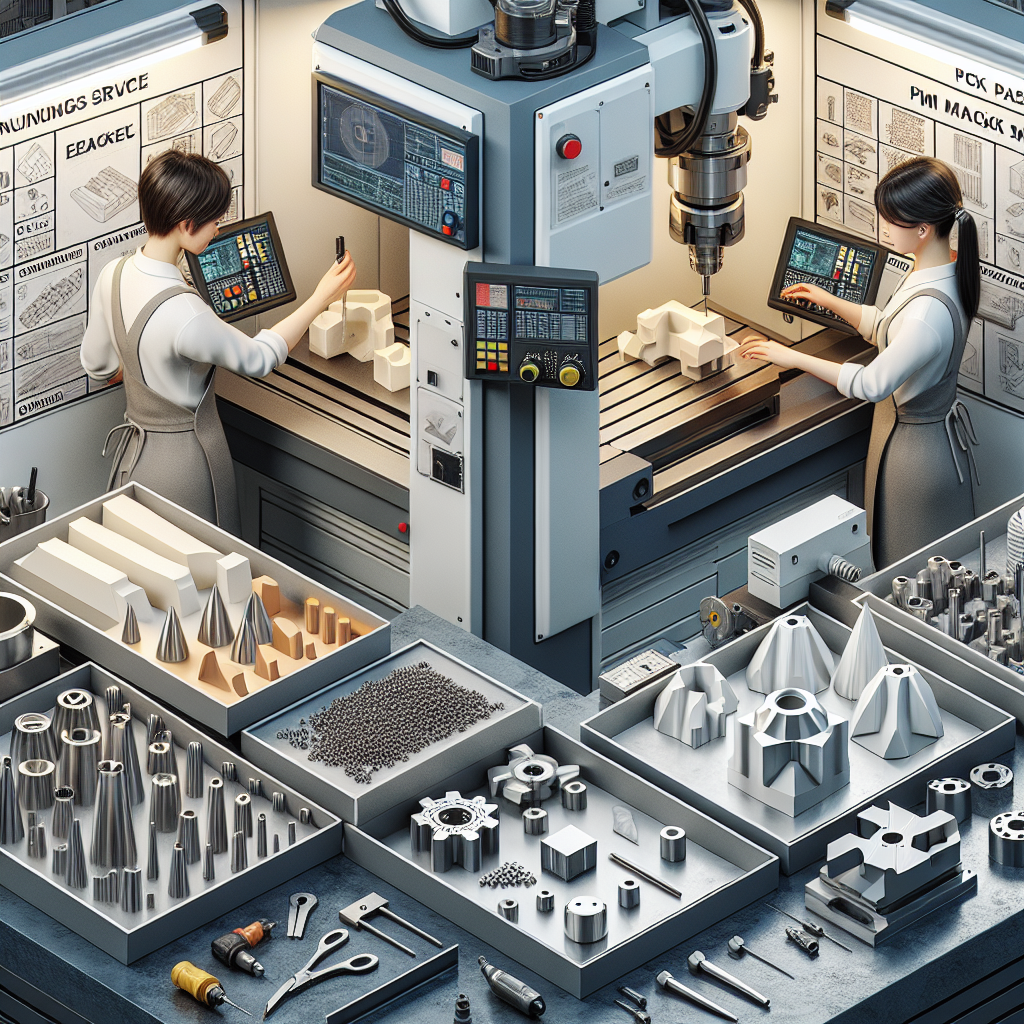

PPおよびPEEKプラスチックの加工技術

PP加工技術

PP では、抵抗と熱の発生を最小限に抑えるために、鋭利な工具と高速加工が必要です。適切な冷却手段を使用すると、熱応力と機械的応力が軽減され、反りや表面仕上げ不良を防ぐことができます。

PEEK加工技術

PEEK は硬度が高く融点が高いため、多結晶ダイヤモンド (PCD) やタングステン カーバイドなどの耐摩耗性工具が必要です。適切な切削パラメータを選択し、ミストや極低温冷却などの制御された冷却システムを実装することが、材料の劣化を防ぎ、寸法安定性を維持するために重要です。

高度な加工技術

PP と PEEK はどちらも CNC 技術の恩恵を受けており、複雑な部品の加工において高い精度と再現性を実現しています。CNC マシンは加工パラメータを調整して、材料の溶解や変形を防止できます。無毒で生分解性の冷却液を使用することで、表面仕上げと寸法精度が向上し、環境規制や持続可能性の目標に適合します。

環境への影響と持続可能性: PP vs PEEK

PPの持続可能性

PP は環境への影響が少なく、リサイクルが容易で、生産に必要なエネルギーも少なくて済みます。大きな劣化なしに再成形できるため、製品寿命が延び、バージン材料の生産の必要性が減り、廃棄物が最小限に抑えられます。

PEEKの持続可能性

PEEK の製造には大量のエネルギーが必要であり、CO2 排出量が増加します。分子構造が複雑なため、リサイクルが困難です。しかし、PEEK は耐久性が高いため、交換頻度が少なくて済みます。これは、耐久性が重要な用途では環境上の利点と言えます。

ライフサイクルとイノベーション

PP のライフサイクルはエネルギー消費が少なく、全体的な環境負荷も低くなります。ポリマー技術とリサイクル方法の革新により、エネルギー消費と廃棄物をさらに削減できます。PEEK の化学リサイクル プロセスは、持続可能性を高める機会を提供します。

PPおよびPEEKプラスチック加工技術の革新

切削工具の材質と形状

ダイヤモンドコーティング工具と PCD 工具の進歩により、耐久性と精度が向上し、工具の摩耗が軽減され、PP および PEEK の加工におけるコスト効率が向上します。

超音波加工(USM)

USM は高周波音波を使用して材料の無駄を最小限に抑えながら正確な切断を行い、熱による損傷やストレスを発生させることなく PEEK で複雑な形状を作成するのに役立ちます。

CNCテクノロジー

高度な CNC マシンは、PP と PEEK の独自の切削ダイナミクスを管理できるため、各部品が一貫した品質で正確な仕様に従って加工されます。CNC マシンのプログラム機能により、加工パラメータの迅速な調整と微調整が可能になります。

冷却と潤滑技術

非毒性で生分解性の冷却液は表面仕上げと寸法精度を向上させ、環境規制と持続可能性の目標に適合します。

結論

PP と PEEK はそれぞれ、プラスチック加工サービスにおいて明確な利点があります。PP はコスト効率に優れ、優れた耐疲労性と耐薬品性を備えているため、要求の厳しくない用途に適しています。PEEK は高価ですが、優れた機械的特性と熱安定性を備えているため、高性能用途に最適です。PP と PEEK のどちらを選択するかは、特定の用途のニーズ、パフォーマンス要件、環境条件、予算制約のバランスによって異なります。各材料の特性と加工技術を理解することで、情報に基づいた決定を下し、プラスチック加工プロジェクトを最適化できます。