Onze kwaliteitsgarantie geeft je gemoedsrust

Bij Offerte voor machinale bewerking, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

Machining Quote maakt uw aangepaste onderdelen volgens uw specificaties

Onze Machining Quote activiteiten hebben accreditaties van ISO 9001:2015, ISO 13485:2016, en AS9100D, voldoen aan ISO 2768 normen, en onderhouden ITAR registratie. We hebben zwaar geïnvesteerd in een geavanceerde precisie-werkplaats, ondersteund door ons bekwame in-house application engineering team en de strenge normen die worden gehandhaafd door het Machining Quote Quality Assurance Lab. Deze integratie zorgt voor ongeëvenaarde ondersteuning en kwaliteitsborging voor elk onderdeel dat we verzenden. Ons kwaliteitslaboratorium is uitgerust met hoogopgeleide kwaliteitsingenieurs die voortdurend onze certificeringsdocumentatie en virtuele inspectieprotocollen verbeteren. Deze nauwgezette aanpak garandeert dat elke bestelling voldoet aan de hoogste normen van precisie en betrouwbaarheid, wat onze toewijding aan uitmuntendheid in metrologie bevestigt.

Ontwerpvalidatie

Softwarecontroles vóór de productie: Computer-Aided Design (CAD) en Computer-Aided Manufacturing (CAM) software gebruiken om nauwkeurig de ontwerpparameters te controleren. Hierbij worden afmetingen, toleranties en potentiële spanningspunten gecontroleerd om er zeker van te zijn dat het onderdeel foutloos kan worden geproduceerd.

Simulatie: Simulaties van het bewerkingsproces uitvoeren met behulp van de CAD/CAM-gegevens. Dit helpt bij het identificeren van mogelijke problemen met gereedschapspaden of machine-instellingen die de kwaliteit van het eindproduct kunnen beïnvloeden.

Prototype testen: Maak indien nodig prototype-onderdelen om het ontwerp in de praktijk te testen. Dit kan praktische uitdagingen en prestatieproblemen aan het licht brengen die misschien niet duidelijk zijn op basis van digitale modellen.

Materiaalinspectie

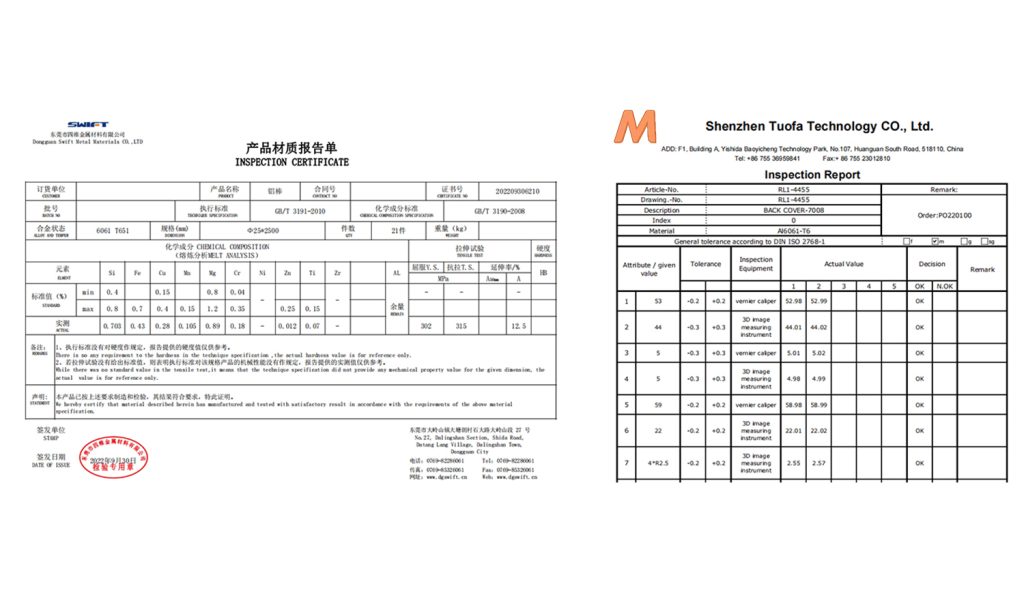

Certificering en naleving: Controleer of alle materialen de juiste certificeringen hebben en voldoen aan industrienormen zoals ASTM of ISO.

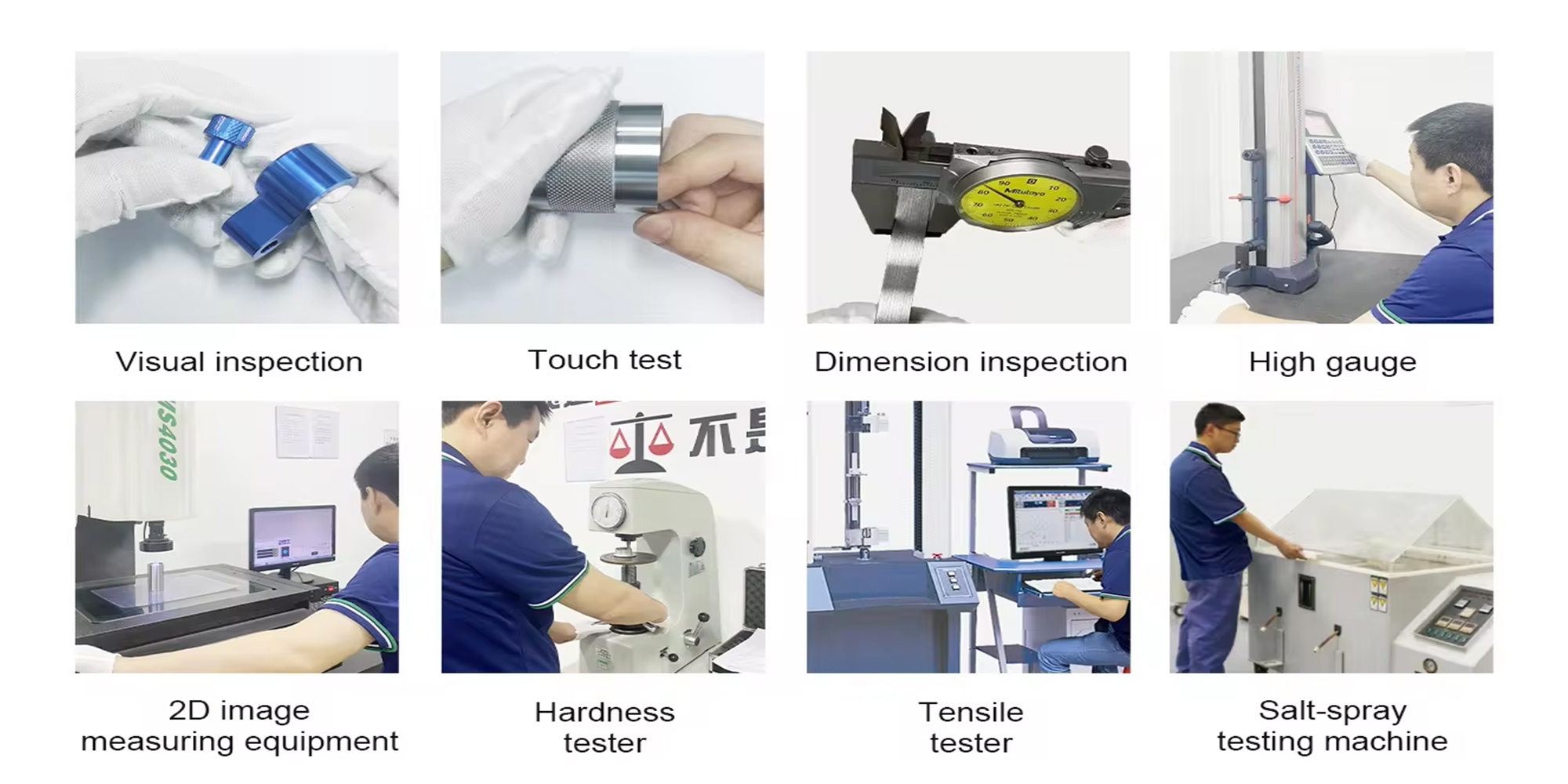

Fysieke inspectie: Voer een grondige inspectie uit op materiaaldefecten zoals scheuren, onzuiverheden of inconsistenties met behulp van visuele en niet-destructieve testmethoden zoals ultrasoon testen.

Procesbewaking

Geautomatiseerde bewakingssystemen: Gebruik CNC machines die zijn uitgerust met sensoren die real-time feedback geven over snijkrachten, temperatuur en gereedschapsslijtage. Deze gegevens helpen om de bewerkingsparameters dynamisch aan te passen voor optimale bewerkingsomstandigheden.

Kwaliteitspoorten: Tijdens het hele productieproces controlepunten instellen waar onderdelen worden gecontroleerd op basis van kwaliteitsnormen om fouten vroeg in de productie op te sporen en te corrigeren.

Eerste inspectie

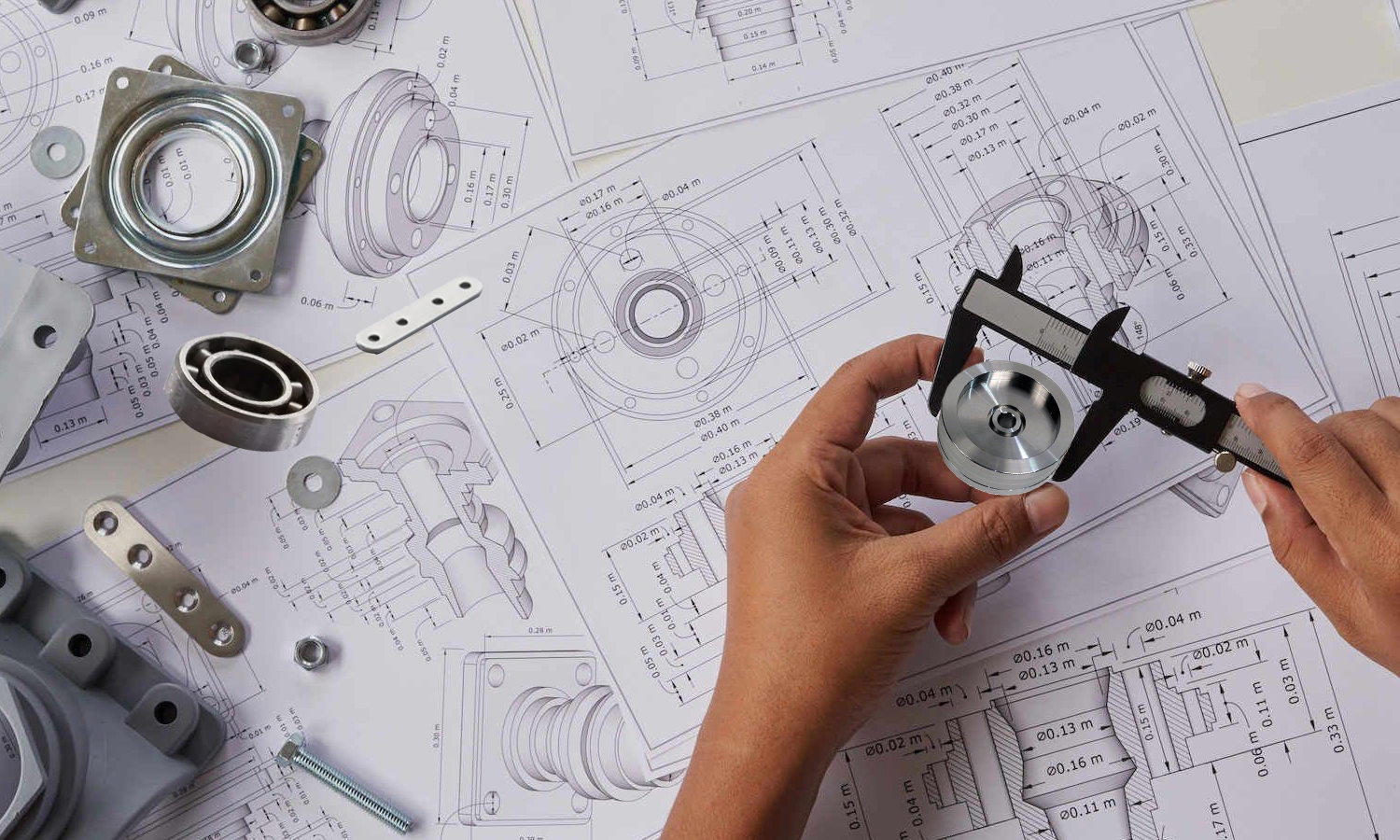

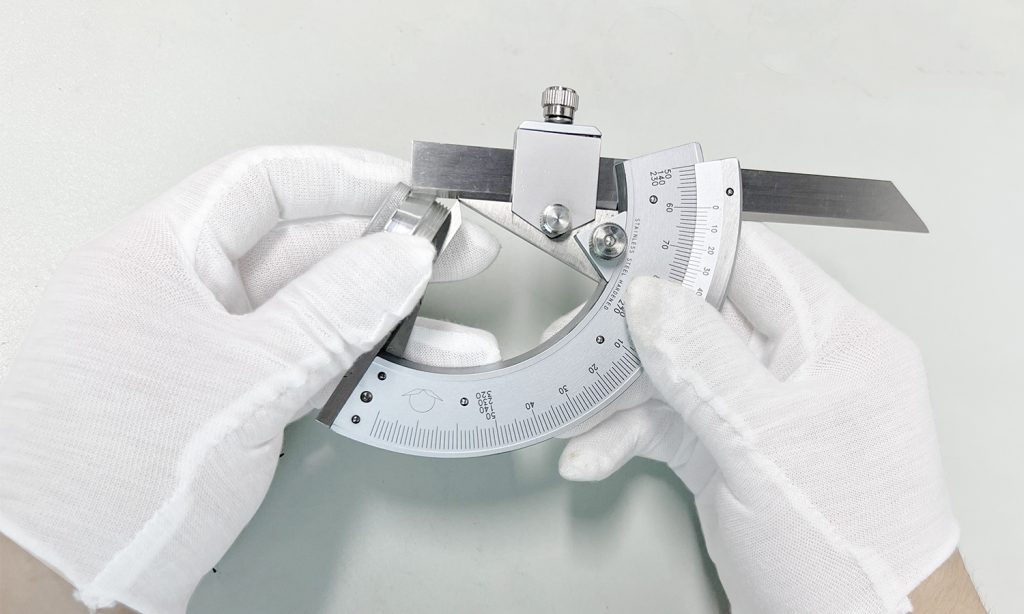

Dimensionale verificatie: Gebruik precisiemeetgereedschap zoals digitale schuifmaten, micrometers en hoogtemeters om ervoor te zorgen dat alle afmetingen voldoen aan de ontwerpspecificaties.

Geometrische toleranties: Meetkundige toleranties controleren met geavanceerde meetapparatuur zoals laserscanners die snel en nauwkeurig complexe vormen en oppervlakken kunnen meten.

Precisiemeting

Coördinatenmeetmachines (CMM): Gebruik CMM's voor zeer nauwkeurige inspecties van kritieke afmetingen en uitlijning, waarbij gedetailleerde rapporten worden geleverd over de conformiteit van elk onderdeel met de specificaties.

Optische en lasersystemen: Gebruik deze voor contactloze metingen, vooral handig voor onderdelen met fijne details of gevoelige oppervlakken.

Oppervlakte- en functietests

Oppervlakteruwheid: Meet de oppervlakteafwerking met behulp van profilometers om ervoor te zorgen dat deze voldoet aan de vereiste specificaties voor gladheid of textuur.

Belasting- en stresstests: Simuleer operationele belastingen en stress door middel van fysieke of virtuele tests om er zeker van te zijn dat het onderdeel zal presteren zoals verwacht onder echte omstandigheden.

Vermoeidheids- en stresstests

Simulaties voor uitgebreid gebruik: Versnelde levensduurtests uitvoeren om te voorspellen hoe onderdelen het na verloop van tijd zullen doen, om potentiële defecten en de verwachte levensduur te identificeren.

Software voor geavanceerde analyse: Finite Element Analysis (FEA)-tools gebruiken om spanningen en rek te modelleren en te analyseren, zodat je beter begrijpt hoe onderdelen zich gedragen onder verschillende belastingsscenario's.

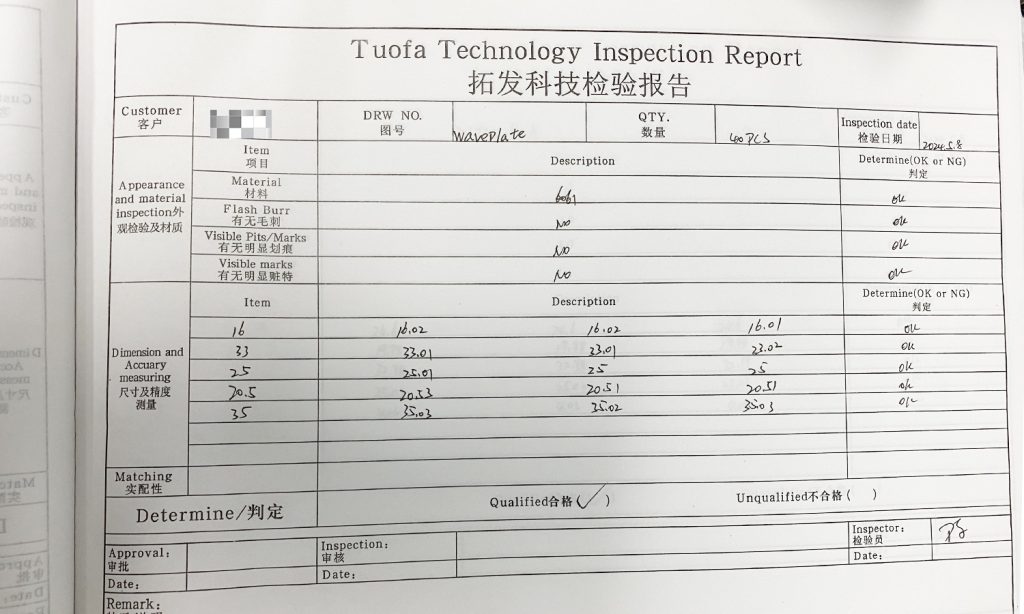

Eindinspectie en documentatie

Uitgebreide evaluatie: Zorg ervoor dat een senior kwaliteitsinspecteur een laatste kwaliteitscontrole uitvoert om alle aspecten van de constructie en afwerking van het onderdeel te verifiëren.

Documentatie en traceerbaarheid: Houd gedetailleerde gegevens bij van alle tests en inspecties en stel een traceerbaarheidsmatrix op die elk onderdeel koppelt aan zijn specifieke batch, materiaal en productiegegevens.

Verpakking en verzending

Verpakkingsoplossingen op maat: Ontwerp een verpakking die de onderdelen ondersteunt en beschermt op basis van hun grootte, vorm en gevoeligheid, zodat ze de klant zonder schade bereiken.

Instructies voor gebruik: Vermeld duidelijke instructies voor het hanteren en uitpakken om schade tijdens de uiteindelijke installatie of het gebruik te voorkomen.