Inhoudsopgave

- Inleiding

- Mechanische eigenschappen vergelijken: PP versus PEEK

- Thermische prestaties bij PP- en PEEK-bewerking

- Chemische weerstand van PP versus PEEK-kunststoffen

- Kosteneffectiviteitsanalyse: PP versus PEEK

- Toepassingen van PP en PEEK in de lucht- en ruimtevaart- en automobielindustrie

- Bewerkingstechnieken voor PP- en PEEK-kunststoffen

- Milieu-impact en duurzaamheid: PP versus PEEK

- Innovaties in PP- en PEEK-kunststofbewerkingstechnologie

- Conclusie

Inleiding

PP (Polypropyleen) en PEEK (Polyether Ether Keton) zijn hoogwaardige kunststoffen die vanwege hun unieke eigenschappen in verschillende industrieën worden gebruikt. PP staat bekend om zijn chemische bestendigheid, elasticiteit en weerstand tegen vermoeidheid, waardoor het geschikt is voor consumentengoederen en auto-onderdelen. PEEK staat bekend om zijn hoge temperatuurbestendigheid, mechanische sterkte en biocompatibiliteit, ideaal voor lucht- en ruimtevaart, medische implantaten en halfgeleidertoepassingen. Bij de bewerkingsdiensten voor deze kunststoffen is precisietechniek betrokken om complexe onderdelen te creëren die aan specifieke eisen voldoen. De keuze tussen PP en PEEK hangt af van de behoeften van de toepassing met betrekking tot temperatuur, blootstelling aan chemicaliën, sterkte en naleving van normen.

Mechanische eigenschappen vergelijken: PP versus PEEK

PP mechanische eigenschappen

PP is een semi-kristallijn thermoplastisch materiaal met uitstekende chemische bestendigheid, elasticiteit en weerstand tegen vermoeidheid. Het heeft een lage dichtheid, waardoor het geschikt is voor toepassingen waarbij het gewicht van cruciaal belang is. De treksterkte varieert van 25 tot 40 MPa, geschikt voor consumptiegoederen en auto-onderdelen die aanzienlijke vervorming nodig hebben voordat ze breken. PP is ook een uitstekende isolator en wordt vaak gebruikt in elektrische componenten. De bedrijfstemperatuur is echter beperkt tot ongeveer 130°C.

PEEK Mechanische eigenschappen

PEEK staat bekend om zijn uitzonderlijke thermische stabiliteit, mechanische sterkte en chemische bestendigheid. Het kan presteren bij temperaturen tot 250 °C en met tussenpozen tot 310 °C, waardoor het ideaal is voor toepassingen bij hoge temperaturen in de lucht- en ruimtevaart-, automobiel- en chemische verwerkingsindustrie. De treksterkte van PEEK varieert van 90 tot 100 MPa. Het heeft een hoge elasticiteitsmodulus en zorgt voor stijfheid en maatvastheid onder mechanische belasting en hoge temperaturen. De slijtage- en wrijvingseigenschappen van PEEK zijn uitstekend, waardoor het geschikt is voor dynamische bewegingstoepassingen zoals tandwielen en lagers.

Kosten en toepassing

De superieure mechanische eigenschappen van PEEK brengen hogere kosten met zich mee. PP is kosteneffectief en biedt adequate prestaties voor veel toepassingen, terwijl PEEK wordt gekozen voor gespecialiseerde toepassingen die hoogwaardige eigenschappen vereisen. Voor langdurige blootstelling aan hoge temperaturen en agressieve chemicaliën rechtvaardigt het vermogen van PEEK om zijn eigenschappen te behouden de hogere kosten.

Thermische prestaties bij PP- en PEEK-bewerking

PP thermische eigenschappen

PP heeft een smeltpunt van ongeveer 160°C tot 170°C, wat een zorgvuldige behandeling tijdens de bewerking noodzakelijk maakt om degradatie te voorkomen. Het heeft een hogere thermische uitzettingscoëfficiënt, wat leidt tot mogelijke maatveranderingen bij blootstelling aan temperatuurschommelingen. Dit brengt uitdagingen met zich mee bij precisietoepassingen.

PEEK thermische eigenschappen

PEEK heeft een hoog smeltpunt van ongeveer 343°C en behoudt zijn eigenschappen bij hoge temperaturen, waar veel kunststoffen het begeven. Het biedt uitstekende thermische stabiliteit, ideaal voor hoogwaardige toepassingen in de lucht- en ruimtevaart-, automobiel- en medische industrie. De lagere thermische uitzettingscoëfficiënt van PEEK zorgt voor een grotere maatvastheid onder thermische spanning, wat gunstig is voor het maken van nauwkeurige componenten. Het heeft ook een superieure warmteafvoer, waardoor het risico op oververhitting wordt verminderd en hogere bewerkingssnelheden mogelijk zijn zonder de integriteit in gevaar te brengen.

Chemische weerstand van PP versus PEEK-kunststoffen

PP chemische weerstand

PP is bestand tegen basen, zuren en waterige zoutoplossingen, waardoor het ideaal is voor containers en leidingwerk in de chemische verwerkingsindustrie. Het is echter minder bestand tegen organische oplosmiddelen, oxidatiemiddelen en gechloreerde koolwaterstoffen.

PEEK Chemische weerstand

PEEK vertoont een bredere chemische resistentie, waardoor de prestaties in zowel organische als anorganische omgevingen behouden blijven. Het is bestand tegen agressieve chemicaliën, koolwaterstoffen en geconcentreerde zuren over een breed temperatuurbereik. PEEK hydrolyseert of verliest geen eigenschappen bij blootstelling aan water of stoom, geschikt voor toepassingen bij hoge temperaturen en sterilisatieprocessen in de medische sector.

Toepassings- en kostenoverwegingen

Hoewel zowel PP als PEEK een hoge chemische bestendigheid bieden, onderscheidt PEEK zich door het vermogen om de integriteit onder extreme omstandigheden te behouden. De keuze tussen PP en PEEK hangt af van specifieke toepassingseisen, omgevingsomstandigheden en kostenoverwegingen. PP biedt een kosteneffectieve oplossing voor gematigde omgevingen, terwijl PEEK ideaal is voor veeleisende toepassingen die hoge sterkte, stijfheid en chemische bestendigheid vereisen.

Kosteneffectiviteitsanalyse: PP versus PEEK

PP-kostenanalyse

PP is kosteneffectief en biedt uitstekende chemische weerstand, elasticiteit en weerstand tegen vermoeidheid. De lage kosten en het verwerkingsgemak maken het populair voor auto-onderdelen, consumptiegoederen en medische apparatuur. Voor PP zijn geen gespecialiseerde machines nodig, waardoor de initiële investerings- en onderhoudskosten worden verlaagd.

PEEK-kostenanalyse

PEEK is een hoogwaardig thermoplastisch materiaal, ideaal voor veeleisende omgevingen zoals de lucht- en ruimtevaart, de automobielsector en medische implantaten. Het heeft hogere grondstofprijzen en vereist gespecialiseerde apparatuur en bekwame operators. Ondanks de hogere initiële kosten kunnen de duurzaamheid en levensduur van PEEK de vervangingskosten en onderhoudsfrequentie in industrieën met hoge inzet verlagen.

Totale eigendomskosten

Hoewel PP vooraf goedkoper is, kunnen de prestatiebeperkingen ervan leiden tot hogere totale kosten als gevolg van storingen en vervangingen. De initiële investering in PEEK kan worden gerechtvaardigd door de langere levensduur en de verminderde noodzaak voor reparaties, vooral in kritische toepassingen. Fabrikanten moeten de directe kosten afwegen tegen de operationele efficiëntie en de levensduur van het product om het meest geschikte materiaal te selecteren.

Toepassingen van PP en PEEK in de lucht- en ruimtevaart- en automobielindustrie

PP-toepassingen

PP wordt gebruikt in autobumpers, chemicaliëntanks, gasblikken en auto-interieurs. De chemische bestendigheid, elasticiteit en weerstand tegen vermoeidheid maken het geschikt voor deze toepassingen. De lage kosten en het fabricagegemak van PP zijn economisch aantrekkelijk voor productie op grote schaal.

PEEK-toepassingen

PEEK is ideaal voor lucht- en ruimtevaartcomponenten vanwege de hoge sterkte-gewichtsverhouding, thermische stabiliteit en weerstand tegen chemicaliën en vlammen. Het wordt gebruikt in motoronderdelen, bussen, afdichtingen en steunringen, waarvoor precisiebewerking vereist is. De lage rook- en giftige gasuitstoot van PEEK bij branden verbetert de veiligheid in lucht- en ruimtevaarttoepassingen.

Gewichtsreductie en duurzaamheid

Zowel PP als PEEK dragen bij aan gewichtsvermindering in de lucht- en ruimtevaart- en auto-industrie, waardoor de brandstofefficiëntie wordt verbeterd en de uitstoot wordt verminderd. Geavanceerde bewerkingstechnieken zoals CNC-bewerking maken het mogelijk complexe onderdelen te creëren met nauwe toleranties en hoogwaardige afwerkingen.

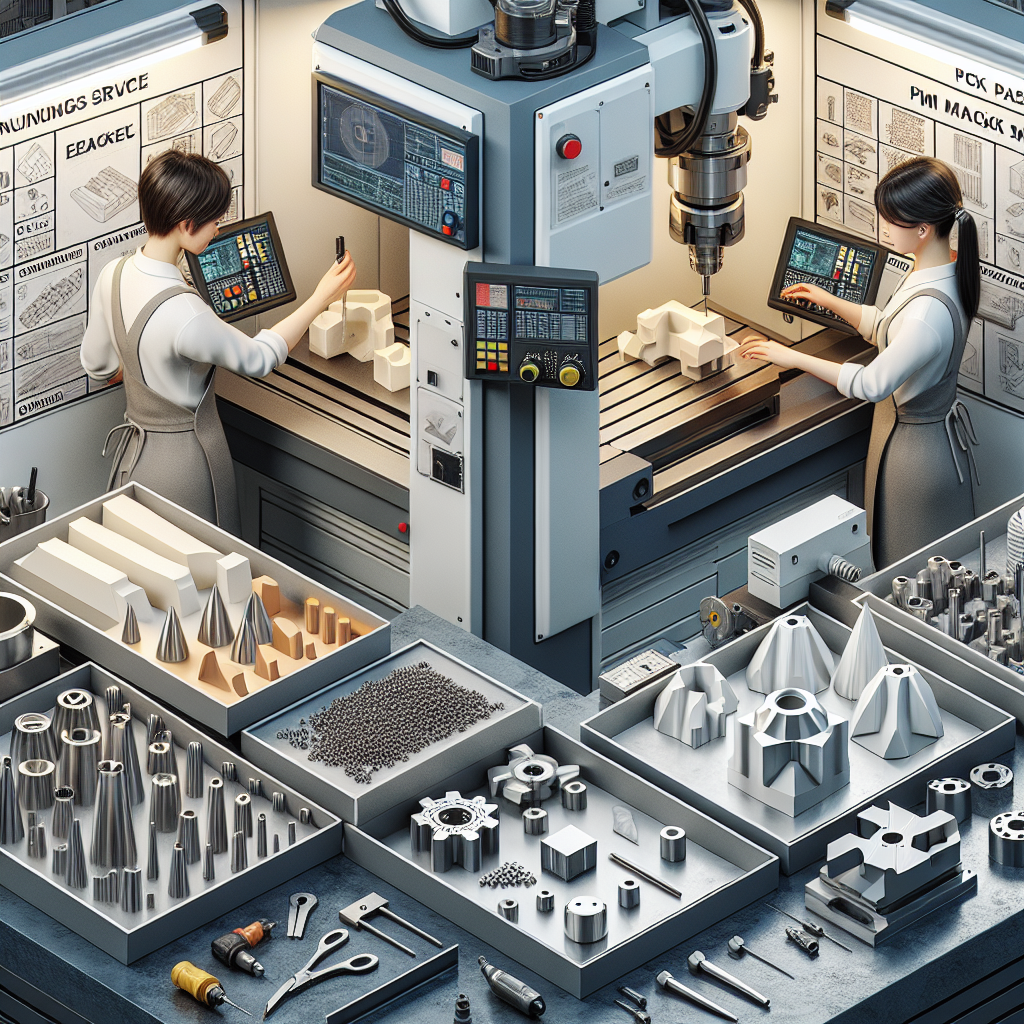

Bewerkingstechnieken voor PP- en PEEK-kunststoffen

PP-bewerkingstechnieken

PP vereist scherp gereedschap en snelle bewerking om de weerstand en warmteontwikkeling te minimaliseren. Het gebruik van geschikte koelmaatregelen kan thermische en mechanische spanningen verminderen, waardoor kromtrekken en slechte oppervlakteafwerkingen worden voorkomen.

PEEK-bewerkingstechnieken

PEEK vereist slijtvast gereedschap zoals polykristallijne diamant (PCD) of wolfraamcarbide vanwege de hardheid en het hoge smeltpunt. Het selecteren van de juiste snijparameters en het implementeren van gecontroleerde koelsystemen zoals mist of cryogene koeling zijn van cruciaal belang om materiaaldegradatie te voorkomen en de maatstabiliteit te behouden.

Geavanceerde bewerkingstechnologieën

Zowel PP als PEEK profiteren van CNC-technologie, waardoor hoge precisie en herhaalbaarheid mogelijk is bij het bewerken van complexe onderdelen. CNC-machines kunnen bewerkingsparameters aanpassen om het smelten of vervormen van materiaal te voorkomen. Het gebruik van niet-giftige, biologisch afbreekbare koelvloeistoffen verbetert de oppervlakteafwerking en maatnauwkeurigheid, in lijn met milieuvoorschriften en duurzaamheidsdoelstellingen.

Milieu-impact en duurzaamheid: PP versus PEEK

PP-duurzaamheid

PP heeft een lagere impact op het milieu, is gemakkelijk te recyclen en vereist minder energie voor de productie. Het vermogen om opnieuw te worden gevormd zonder noemenswaardige achteruitgang verlengt de levenscyclus, waardoor de behoefte aan de productie van nieuw materiaal wordt verminderd en afval wordt geminimaliseerd.

PEEK-duurzaamheid

De productie van PEEK is energie-intensief, wat leidt tot een hogere CO2-uitstoot. De complexe moleculaire structuur maakt recycling een uitdaging. De duurzaamheid van PEEK betekent echter minder frequente vervangingen, wat als een milieuvoordeel kan worden beschouwd in toepassingen waarbij een lange levensduur cruciaal is.

Levenscyclus en innovaties

De levenscyclus van PP is minder energie-intensief, met een lagere totale milieubelasting. Innovaties op het gebied van polymeertechnologie en recyclingmethoden kunnen het energieverbruik en de verspilling verder terugdringen. De chemische recyclingprocessen van PEEK bieden een kans om de duurzaamheid ervan te vergroten.

Innovaties in PP- en PEEK-kunststofbewerkingstechnologie

Snijgereedschapmaterialen en geometrieën

Verbeteringen op het gebied van diamantgecoate gereedschappen en PCD-gereedschappen bieden verbeterde duurzaamheid en precisie, verminderen gereedschapslijtage en verbeteren de kosteneffectiviteit bij het bewerken van PP en PEEK.

Ultrasone bewerking (USM)

USM maakt gebruik van hoogfrequente geluidsgolven voor nauwkeurige sneden met minimale materiaalverspilling, wat gunstig is voor het creëren van complexe geometrieën in PEEK zonder thermische schade of spanning te veroorzaken.

CNC-technologie

Geavanceerde CNC-machines kunnen de unieke snijdynamiek van PP en PEEK beheren, waardoor elk onderdeel wordt bewerkt volgens exacte specificaties en met een consistente kwaliteit. De programmeerbaarheid van CNC-machines maakt snelle aanpassingen en fijnafstemming van bewerkingsparameters mogelijk.

Koel- en smeertechnieken

Niet-giftige, biologisch afbreekbare koelvloeistoffen verbeteren de oppervlakteafwerking en maatnauwkeurigheid, in lijn met milieuvoorschriften en duurzaamheidsdoelstellingen.

Conclusie

PP en PEEK bieden elk duidelijke voordelen op het gebied van kunststofbewerkingsdiensten. PP is kosteneffectief, met uitstekende weerstand tegen vermoeiing en chemische resistentie, geschikt voor minder veeleisende toepassingen. PEEK, hoewel duurder, biedt superieure mechanische eigenschappen en thermische stabiliteit, ideaal voor hoogwaardige toepassingen. De keuze tussen PP en PEEK hangt af van specifieke toepassingsbehoeften, waarbij prestatie-eisen, omgevingsomstandigheden en budgetbeperkingen in evenwicht zijn. Door de eigenschappen en bewerkingstechnieken van elk materiaal te begrijpen, kunt u weloverwogen beslissingen nemen om uw kunststofbewerkingsprojecten te optimaliseren.