Inhoudsopgave

- Inleiding

- Mechanische eigenschappen vergelijken: PP versus POM

- Chemische weerstand van PP- en POM-kunststoffen

- Temperatuurtolerantie: PP versus POM in extreme omgevingen

- Bewerkbaarheidsfactoren: Werken met PP en POM

- Kosteneffectiviteit: analyse van PP en POM voor budgetbewuste projecten

- Toepassingen en industrieën: waar PP en POM schitteren

- Levensduur en duurzaamheid: vergelijking van PP versus POM-levensduur

- Milieu-impact: beoordeling van de duurzaamheid van PP en POM

- Conclusie

Inleiding

Bij het bewerken van kunststoffen is het kiezen van het juiste polymeer cruciaal voor prestaties en duurzaamheid. Polypropyleen (PP) en polyoxymethyleen (POM) zijn populaire opties, elk met unieke voordelen. PP staat bekend om zijn chemische bestendigheid en laseigenschappen, waardoor het ideaal is voor zware omstandigheden. POM biedt een hoge stijfheid, lage wrijving en uitstekende maatvastheid, perfect voor precisieonderdelen in hoogwaardige toepassingen. Als u deze materialen begrijpt, kunnen ingenieurs en ontwerpers de juiste materialen voor hun projecten selecteren.

Mechanische eigenschappen vergelijken: PP versus POM

PP mechanische eigenschappen

PP is een semi-kristallijn thermoplastisch materiaal met een grote chemische bestendigheid en taaiheid. Het kan herhaaldelijk buigen zonder te breken, waardoor het ideaal is voor toepassingen zoals levende scharnieren. PP heeft ook een goede elektrische weerstand en wordt gebruikt in containers en onderdelen die worden blootgesteld aan chemicaliën. De treksterkte is echter lager dan die van POM, waardoor het gebruik ervan in dragende toepassingen wordt beperkt.

POM mechanische eigenschappen

POM, of acetaal, heeft een hoge sterkte, stijfheid en hardheid, geschikt voor precisieonderdelen met een hoge maatvastheid. De lage wrijving en uitstekende slijtvastheid maken het ideaal voor tandwielen en lagers. POM kan aanzienlijke mechanische spanningen aan, bij voorkeur voor doorlopende of zwaarbelaste onderdelen.

Toepassings- en kostenoverwegingen

De superieure eigenschappen van POM brengen hogere kosten met zich mee. PP is kosteneffectiever en geschikter voor veel toepassingen, terwijl POM wordt gekozen voor gespecialiseerde, hoogwaardige behoeften. De beslissing hangt af van de specifieke mechanische eisen en kostenbeperkingen van de toepassing.

Chemische weerstand van PP- en POM-kunststoffen

PP chemische weerstand

PP is bij kamertemperatuur bestand tegen de meeste zuren, logen en oplosmiddelen, waardoor het ideaal is voor chemische tanks en laboratoriumapparatuur. De niet-polaire structuur zorgt voor weerstand tegen veel chemicaliën. PP is echter minder bestand tegen organische oplosmiddelen en oxidatiemiddelen.

POM chemische resistentie

POM is bestand tegen koolwaterstoffen, oplosmiddelen en neutrale chemicaliën, maar gevoelig voor sterke zuren en alkaliën. Het presteert goed in automobieltoepassingen waarbij benzine, diesel en smeermiddelen betrokken zijn. POM behoudt zijn integriteit onder thermische cycli, maar degradeert sneller in agressieve chemische omgevingen vergeleken met PP.

Toepassings- en kostenoverwegingen

PP biedt een betere chemische bestendigheid voor omgevingen met agressieve chemicaliën. POM is geschikt voor toepassingen die hoge mechanische belasting en chemische blootstelling vereisen, zoals brandstofsystemen. De keuze hangt af van de specifieke chemische omgeving en mechanische eisen.

Temperatuurtolerantie: PP versus POM in extreme omgevingen

PP-temperatuurtolerantie

PP werkt tussen -20 tot 130 graden Celsius, ideaal voor flexibele onderdelen in chemische omgevingen zonder extreme temperaturen. Hogere temperaturen kunnen PP vervormen en de mechanische eigenschappen ervan verminderen.

POM-temperatuurtolerantie

POM kan -40 tot 140 graden Celsius aan, geschikt voor hogere en lagere temperatuurtoepassingen dan PP. De thermische stabiliteit en kruipweerstand van POM maken het ideaal voor precisieonderdelen onder thermische belasting.

Toepassings- en kostenoverwegingen

In automobieltoepassingen met wisselende temperaturen heeft POM de voorkeur voor onderdelen die precisie en minimale thermische uitzetting vereisen. Voor interieurs en niet-dragende delen wordt gekozen voor PP. De keuze hangt af van de blootstelling aan temperatuur en prestatie-eisen.

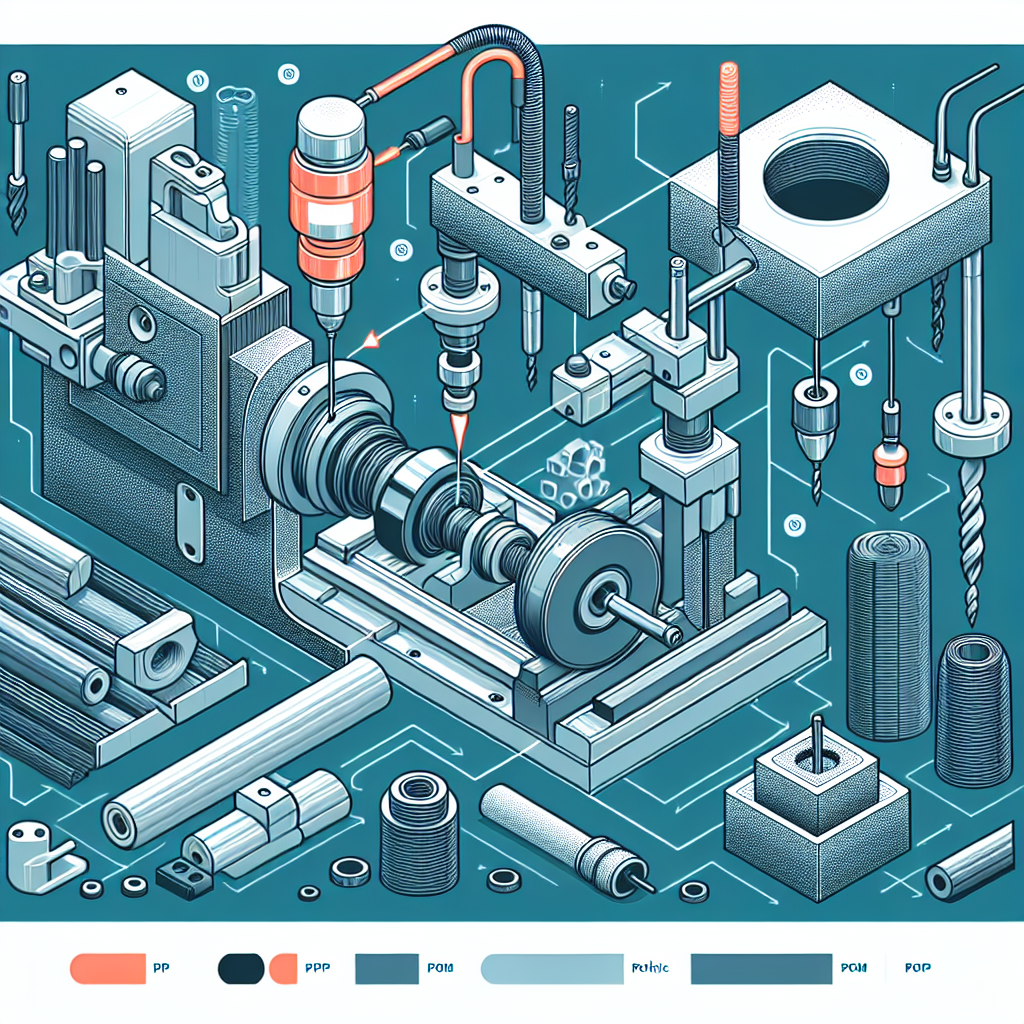

Bewerkbaarheidsfactoren: Werken met PP en POM

PP-bewerkbaarheid

De zachtheid en het lage smeltpunt van PP kunnen materiaalophoping op gereedschappen en een slechte afwerking veroorzaken. De elasticiteit ervan kan snij-energie absorberen, waardoor doorbuiging en onnauwkeurigheden ontstaan. Het gebruik van scherpe, gepolijste gereedschappen en koeltechnieken helpt deze problemen te verminderen.

POM-bewerkbaarheid

De stijfheid en lage wrijving van POM maken het bewerken eenvoudiger, met gladde afwerkingen en nauwkeurige afmetingen. De hogere dichtheid en hardheid van POM maken een betere bewerkbaarheid mogelijk, maar vereisen zorgvuldige monitoring om thermische degradatie te voorkomen.

Toepassings- en kostenoverwegingen

De keuze tussen PP en POM is afhankelijk van het gebruik en de omgeving van het onderdeel. PP is geschikt voor flexibele, chemicaliënbestendige onderdelen, terwijl POM ideaal is voor precisieonderdelen onder hoge belasting. Geavanceerde bewerkingstechnieken zoals CNC-bewerking zorgen voor nauwkeurige controle over de snijparameters, waardoor het materiaalgebruik en de kwaliteit worden geoptimaliseerd.

Kosteneffectiviteit: analyse van PP en POM voor budgetbewuste projecten

PP-kosteneffectiviteit

PP heeft een lagere dichtheid en is gemakkelijker te bewerken, waardoor gereedschapslijtage en onderhoudskosten worden verminderd. De lagere kosten per volume maken het ideaal voor productie op grote schaal.

POM-kosteneffectiviteit

POM biedt superieure mechanische eigenschappen, maar tegen hogere kosten. De hogere prijs per kilogram weerspiegelt de verbeterde eigenschappen en productiecomplexiteit. POM heeft een schurendere werking op de apparatuur, waardoor de slijtage van het gereedschap en de onderhoudskosten toenemen.

Toepassings- en kostenoverwegingen

PP is kosteneffectief voor toepassingen met gematigde prestatie-eisen. POM is ideaal voor hoogwaardige onderdelen ondanks hogere kosten. Houd rekening met de totale levenscycluskosten, inclusief onderhoud en vervanging, om het meest kosteneffectieve materiaal te bepalen.

Toepassingen en industrieën: waar PP en POM schitteren

PP-toepassingen

PP wordt gebruikt in chemische processen, auto-onderdelen zoals bumpers en dashboards, en consumptiegoederen zoals containers en speelgoed. Door de lage dichtheid en chemische bestendigheid is het geschikt voor diverse toepassingen.

POM-toepassingen

POM wordt gebruikt in precisieonderdelen zoals tandwielen, lagers en medische apparatuur. De hoge stijfheid, lage wrijving en maatvastheid maken het ideaal voor toepassingen met hoge spanning en hoge precisie.

Toepassings- en kostenoverwegingen

De keuze tussen PP en POM hangt af van de specifieke eisen van de toepassing, waaronder mechanische belasting, omgevingsomstandigheden en wettelijke normen. Het selecteren van het juiste materiaal zorgt voor optimale prestaties en kosteneffectiviteit.

Levensduur en duurzaamheid: vergelijking van PP versus POM-levensduur

PP-levensduur

De chemische bestendigheid van PP zorgt voor duurzaamheid in zware omstandigheden. Het heeft een goede weerstand tegen vermoeidheid, maar wordt beperkt door een lager smeltpunt en UV-gevoeligheid.

POM-levensduur

De hoge sterkte en slijtvastheid van POM dragen bij aan de duurzaamheid ervan. Het werkt bij hogere temperaturen en heeft een betere maatvastheid. Het is echter gevoeliger voor chemische aantasting door sterke zuren en basen.

Toepassings- en kostenoverwegingen

PP is geschikt voor chemische handling en consumptiegoederen, terwijl POM ideaal is voor hoogwaardige technische toepassingen. Houd rekening met omgevingsomstandigheden en mechanische eisen om het meest duurzame materiaal te selecteren.

Milieu-impact: beoordeling van de duurzaamheid van PP en POM

PP-duurzaamheid

PP is recyclebaar en bevat geen schadelijke chemicaliën zoals BPA. Het verbeteren van de recyclingpercentages kan de duurzaamheid ervan vergroten. Het lagere smeltpunt vermindert het energieverbruik tijdens de productie.

POM Duurzaamheid

Bij de productie van POM is formaldehyde betrokken, wat milieurisico's met zich meebrengt. Het is minder biologisch afbreekbaar en persistent in het milieu, wat bijdraagt aan de vervuiling door microplastics. Het hogere energieverbruik en het hogere emissieprofiel maken het minder duurzaam dan PP.

Toepassings- en kostenoverwegingen

PP is over het algemeen duurzamer, vooral door verbeterde recycling. Het gebruik van POM moet zorgvuldig worden overwogen voor toepassingen waarbij alternatieven vergelijkbare voordelen kunnen bieden met minder gevolgen voor het milieu. Geavanceerde recyclingtechnologieën en biologisch afbreekbare alternatieven zijn cruciaal voor het verkleinen van de ecologische voetafdruk van deze polymeren.

Conclusie

De keuze tussen PP en POM voor kunststofbewerkingsonderdelen hangt af van de specifieke mechanische en omgevingseisen van de toepassing. PP is kosteneffectief en geschikt voor chemisch zware omgevingen, terwijl POM superieure mechanische eigenschappen biedt voor onderdelen met hoge precisie en hoge spanning. Houd rekening met de totale levenscycluskosten, de impact op het milieu en de wettelijke vereisten om de beste materiaalkeuze voor uw project te maken.