A nossa garantia de qualidade dá-lhe paz de espírito

No Orçamento de maquinagem, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

A cotação de maquinagem está a fazer as suas peças personalizadas de acordo com as suas especificações

As nossas operações de Cotação de Maquinação ostentam acreditações da ISO 9001:2015, ISO 13485:2016 e AS9100D, cumprem as normas ISO 2768 e mantêm o registo ITAR. Investimos fortemente numa oficina de precisão avançada, reforçada pela nossa equipa de engenharia de aplicação interna qualificada e pelos padrões rigorosos mantidos pelo Laboratório de Garantia de Qualidade da Machining Quote. Esta integração assegura um apoio e uma garantia de qualidade sem paralelo para cada componente que enviamos. O nosso Laboratório de Garantia de Qualidade está equipado com engenheiros de qualidade altamente qualificados que melhoram constantemente a nossa documentação de certificação e protocolos de inspeção virtual. Esta abordagem meticulosa garante que cada encomenda cumpre os mais elevados padrões de precisão e fiabilidade, afirmando o nosso compromisso com a excelência em metrologia.

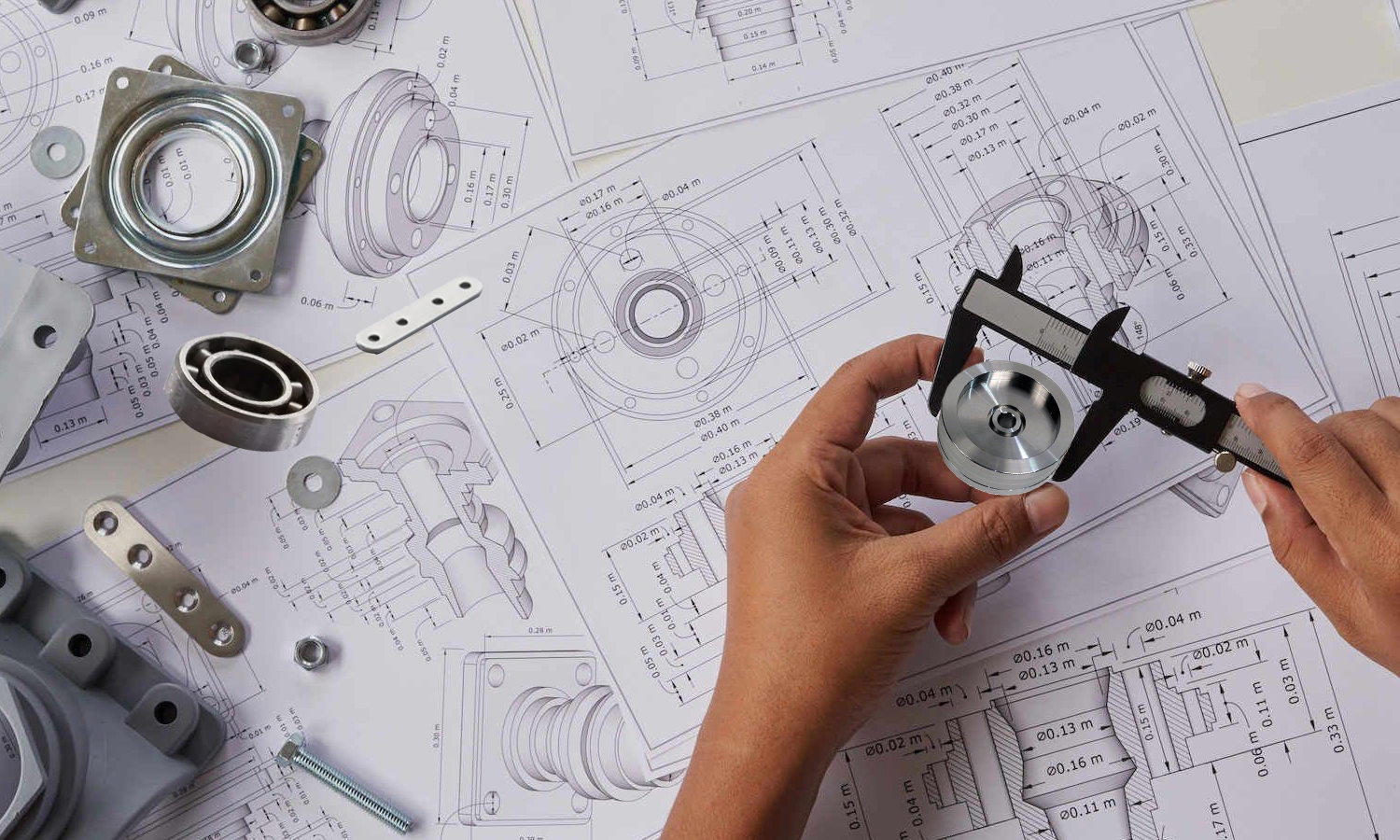

Validação do projeto

Verificações de software de pré-produção: Utilizar software de conceção assistida por computador (CAD) e de fabrico assistido por computador (CAM) para verificar meticulosamente os parâmetros de conceção. Isto implica verificar as dimensões, as tolerâncias e os potenciais pontos de tensão para garantir que a peça pode ser fabricada sem erros.

Simulação: Executar simulações do processo de maquinagem utilizando os dados CAD/CAM. Isto ajuda a identificar potenciais problemas com percursos de ferramentas ou definições da máquina que possam afetar a qualidade do produto final.

Teste de protótipos: Criar peças protótipo quando necessário para testar o projeto em condições reais. Isto pode revelar desafios práticos e problemas de desempenho que podem não ser evidentes nos modelos digitais.

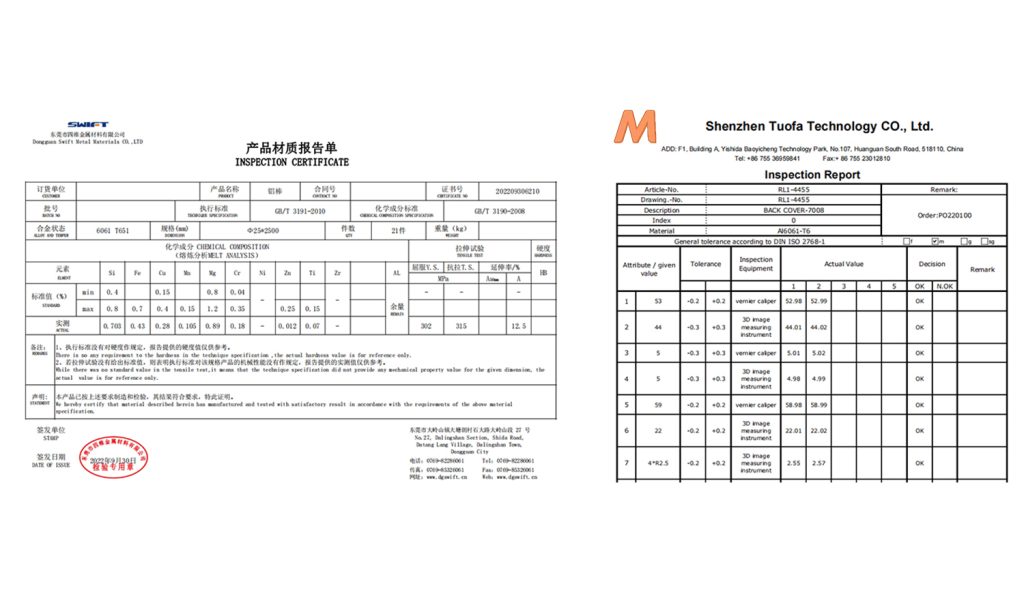

Inspeção de materiais

Certificação e conformidade: Verificar se todos os materiais possuem as certificações adequadas e se cumprem as normas da indústria, como ASTM ou ISO.

Inspeção física: Realizar uma inspeção minuciosa para detetar defeitos de material, como fissuras, impurezas ou inconsistências, utilizando métodos de ensaio visuais e não destrutivos, como o ensaio ultrassónico.

Monitorização durante o processo

Sistemas de monitorização automatizados: Utilize máquinas CNC equipadas com sensores que fornecem informações em tempo real sobre as forças de corte, a temperatura e o desgaste das ferramentas. Estes dados ajudam a ajustar dinamicamente os parâmetros de processamento para manter as condições de maquinagem ideais.

Portões de qualidade: Estabelecer pontos de controlo ao longo do processo de fabrico onde as peças são verificadas em relação às normas de qualidade para detetar e retificar erros no início da produção.

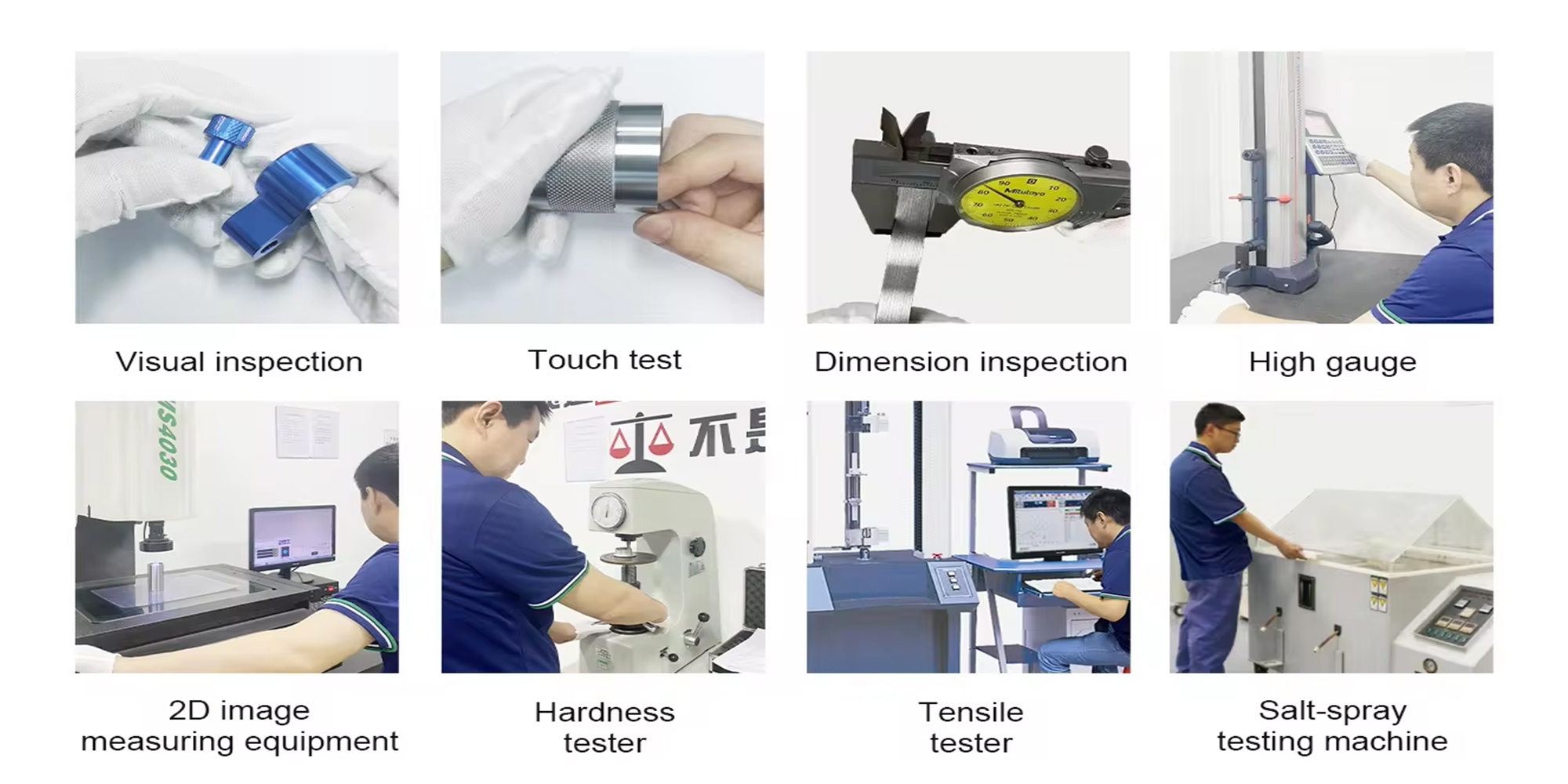

Inspeção inicial

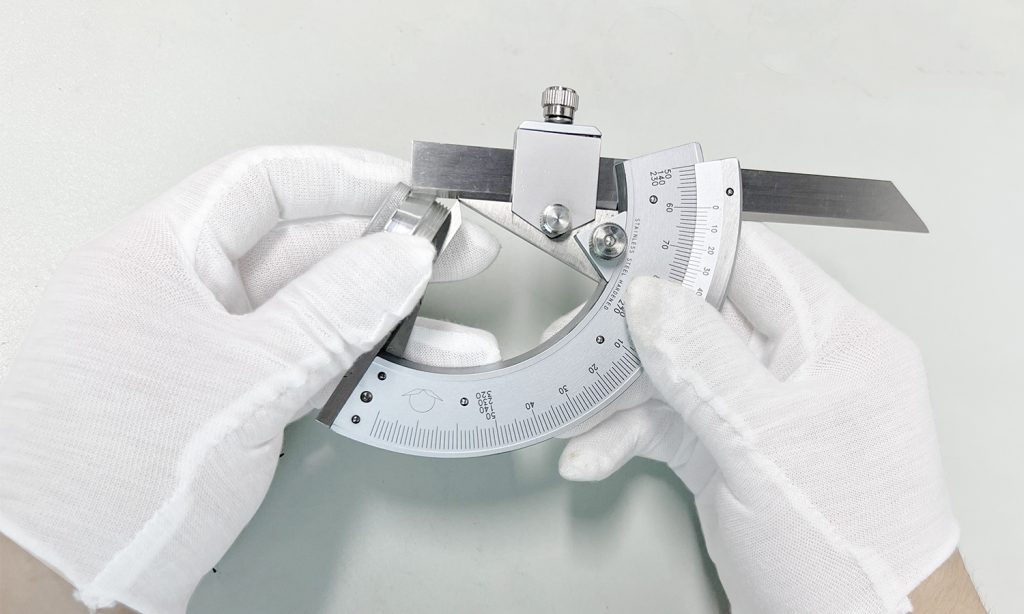

Verificação dimensional: Utilizar ferramentas de medição de precisão, como paquímetros digitais, micrómetros e medidores de altura, para garantir que todas as dimensões cumprem as especificações do projeto.

Tolerâncias Geométricas: Verificar as tolerâncias geométricas utilizando equipamento de metrologia avançado, como scanners laser, que podem medir com rapidez e exatidão formas e superfícies complexas.

Medição de precisão

Máquinas de medição por coordenadas (CMM): Utilizar CMMs para inspecções de alta precisão de dimensões críticas e alinhamento, fornecendo relatórios detalhados sobre a conformidade de cada peça com as especificações.

Sistemas ópticos e laser: Utilize-os para medições sem contacto, especialmente úteis para peças com detalhes finos ou superfícies sensíveis.

Testes de superfície e de funcionalidade

Rugosidade da superfície: Medir o acabamento da superfície utilizando profilómetros para garantir que cumpre as especificações de suavidade ou textura exigidas.

Testes de carga e de esforço: Simular cargas operacionais e stress através de testes físicos ou virtuais para garantir que a peça terá o desempenho esperado em condições reais.

Ensaios de fadiga e de esforço

Simulações de utilização alargada: Efetuar testes de vida acelerados para prever como as peças se irão comportar ao longo do tempo, identificando potenciais modos de falha e esperança de vida.

Software de análise avançada: Utilizar ferramentas de análise de elementos finitos (FEA) para modelar e analisar tensões e deformações, proporcionando uma compreensão mais profunda do comportamento das peças em diferentes cenários de carga.

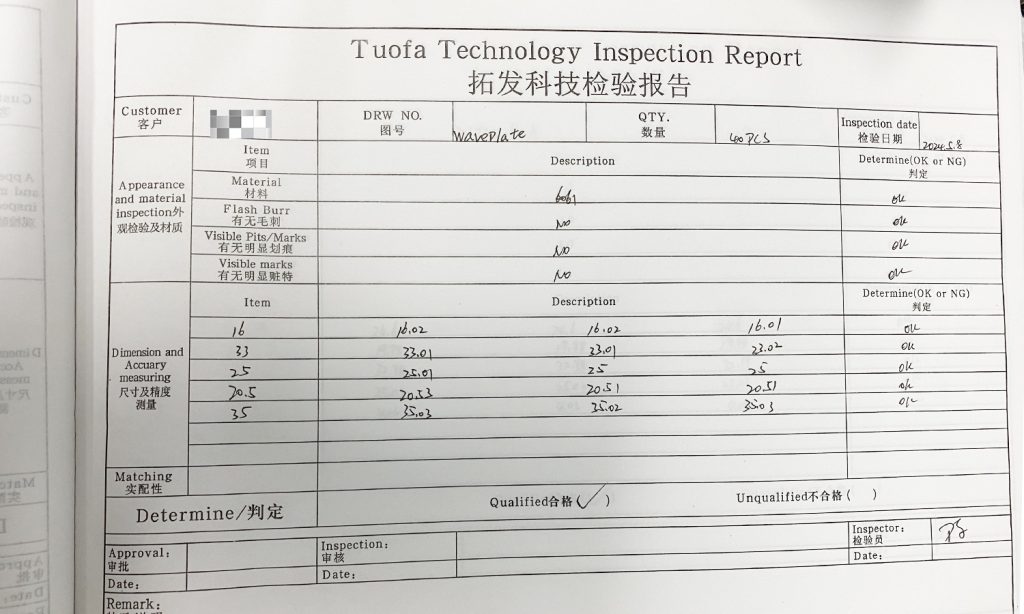

Inspeção final e documentação

Análise exaustiva: Assegurar que um inspetor de qualidade sénior efectua uma revisão final da qualidade para verificar todos os aspectos da construção e do acabamento da peça.

Documentação e rastreabilidade: Mantenha registos detalhados de todos os testes e inspecções, estabelecendo uma matriz de rastreabilidade que ligue cada peça ao seu lote específico, material e detalhes de produção.

Embalagem e expedição

Soluções de embalagem personalizadas: Conceber embalagens que suportem e protejam as peças com base no seu tamanho, forma e sensibilidade, garantindo que chegam ao cliente sem qualquer dano.

Instruções de manuseamento: Incluir instruções claras de manuseamento e desembalagem para evitar danos durante a instalação ou utilização final.