Índice

- Introdução

- Comparando Propriedades Mecânicas: PP vs PEEK

- Desempenho térmico em usinagem de PP e PEEK

- Resistência Química de Plásticos PP vs PEEK

- Análise de Custo-Efetividade: PP vs PEEK

- Aplicações de PP e PEEK nas indústrias aeroespacial e automotiva

- Técnicas de Usinagem para Plásticos PP e PEEK

- Impacto Ambiental e Sustentabilidade: PP vs PEEK

- Inovações em tecnologia de usinagem de plástico PP e PEEK

- Conclusão

Introdução

PP (polipropileno) e PEEK (poliéter éter cetona) são plásticos de alto desempenho utilizados em diversas indústrias devido às suas propriedades únicas. O PP é conhecido por sua resistência química, elasticidade e resistência à fadiga, tornando-o adequado para bens de consumo e peças automotivas. PEEK é conhecido por sua resistência a altas temperaturas, resistência mecânica e biocompatibilidade, ideal para aplicações aeroespaciais, implantes médicos e semicondutores. Os serviços de usinagem desses plásticos envolvem engenharia de precisão para criar peças complexas que atendam a requisitos específicos. A escolha entre PP e PEEK depende das necessidades da aplicação em relação à temperatura, exposição química, resistência e conformidade com as normas.

Comparando Propriedades Mecânicas: PP vs PEEK

Propriedades mecânicas do PP

O PP é um termoplástico semicristalino com excelente resistência química, elasticidade e resistência à fadiga. Possui baixa densidade, o que o torna adequado para aplicações onde o peso é crítico. Sua resistência à tração varia de 25 a 40 MPa, adequada para bens de consumo e peças automotivas que necessitam de deformação significativa antes de quebrar. O PP também é um excelente isolante, frequentemente utilizado em componentes elétricos. No entanto, a sua temperatura operacional é limitada a cerca de 130°C.

Propriedades Mecânicas PEEK

PEEK é conhecido por sua excepcional estabilidade térmica, resistência mecânica e resistência química. Ele pode funcionar em temperaturas de até 250°C e intermitentemente até 310°C, tornando-o ideal para aplicações de alta temperatura nas indústrias aeroespacial, automotiva e de processamento químico. A resistência à tração do PEEK varia de 90 a 100 MPa. Possui alto módulo de elasticidade, proporcionando rigidez e estabilidade dimensional sob esforços mecânicos e altas temperaturas. As características de desgaste e fricção do PEEK são excelentes, tornando-o adequado para aplicações de movimento dinâmico, como engrenagens e rolamentos.

Custo e Aplicação

As propriedades mecânicas superiores do PEEK têm um custo mais elevado. O PP é econômico e oferece desempenho adequado para muitas aplicações, enquanto o PEEK é escolhido para aplicações especializadas que exigem características de alto desempenho. Para exposição prolongada a altas temperaturas e produtos químicos agressivos, a capacidade do PEEK de manter suas propriedades justifica seu custo mais elevado.

Desempenho térmico em usinagem de PP e PEEK

Propriedades Térmicas PP

O PP tem ponto de fusão em torno de 160°C a 170°C, necessitando de manuseio cuidadoso durante a usinagem para evitar degradação. Possui maior coeficiente de expansão térmica, levando a potenciais alterações dimensionais quando exposto a variações de temperatura. Isso representa desafios em aplicações de precisão.

Propriedades Térmicas PEEK

O PEEK tem um alto ponto de fusão em torno de 343°C, mantendo suas propriedades em temperaturas elevadas, onde muitos plásticos falham. Oferece excelente estabilidade térmica, ideal para aplicações de alto desempenho nas indústrias aeroespacial, automotiva e médica. O menor coeficiente de expansão térmica do PEEK garante maior estabilidade dimensional sob estresse térmico, benéfico para a criação de componentes precisos. Também possui dissipação de calor superior, reduzindo o risco de superaquecimento e permitindo velocidades de usinagem mais rápidas sem comprometer a integridade.

Resistência Química de Plásticos PP vs PEEK

PP Resistência química

O PP é resistente a bases, ácidos e soluções aquosas de sais, tornando-o ideal para recipientes e tubulações em indústrias de processamento químico. No entanto, é menos resistente a solventes orgânicos, agentes oxidantes e hidrocarbonetos clorados.

Resistência Química PEEK

O PEEK apresenta resistência química mais ampla, mantendo o desempenho em ambientes orgânicos e inorgânicos. Ele resiste a produtos químicos agressivos, hidrocarbonetos e ácidos concentrados em uma ampla faixa de temperatura. O PEEK não hidrolisa nem perde propriedades quando exposto à água ou vapor, sendo adequado para aplicações em altas temperaturas e processos de esterilização em setores médicos.

Considerações sobre aplicações e custos

Embora tanto o PP quanto o PEEK ofereçam alta resistência química, a capacidade do PEEK de manter a integridade sob condições extremas o diferencia. A escolha entre PP e PEEK depende dos requisitos específicos da aplicação, das condições ambientais e de considerações de custo. O PP oferece uma solução econômica para ambientes moderados, enquanto o PEEK é ideal para aplicações exigentes que exigem alta resistência, rigidez e resistência química.

Análise de Custo-Efetividade: PP vs PEEK

Análise de Custo PP

O PP é econômico, oferecendo excelente resistência química, elasticidade e resistência à fadiga. Seu baixo custo e facilidade de processamento o tornam popular para peças automotivas, bens de consumo e dispositivos médicos. O PP não necessita de maquinário especializado, reduzindo o investimento inicial e os custos de manutenção.

Análise de custos PEEK

PEEK é um termoplástico de alto desempenho, ideal para ambientes exigentes, como aeroespacial, automotivo e implantes médicos. Tem preços de matérias-primas mais elevados e requer equipamentos especializados e operadores qualificados. Apesar dos custos iniciais mais elevados, a durabilidade e longevidade do PEEK podem reduzir os custos de substituição e a frequência de manutenção em indústrias de alto risco.

Custo total de propriedade

Embora o PP seja inicialmente mais barato, as suas limitações de desempenho podem levar a custos globais mais elevados devido a falhas e substituições. O investimento inicial em PEEK pode ser justificado pela sua vida útil prolongada e pela redução da necessidade de reparos, especialmente em aplicações críticas. Os fabricantes devem pesar os custos diretos em relação à eficiência operacional e à vida útil do produto para selecionar o material mais adequado.

Aplicações de PP e PEEK nas indústrias aeroespacial e automotiva

Aplicações PP

O PP é usado em pára-choques automotivos, tanques de produtos químicos, latas de gás e interiores de automóveis. Sua resistência química, elasticidade e resistência à fadiga o tornam adequado para essas aplicações. O baixo custo e a facilidade de fabricação do PP são economicamente atrativos para produção em larga escala.

Aplicações PEEK

PEEK é ideal para componentes aeroespaciais devido à sua alta relação resistência/peso, estabilidade térmica e resistência a produtos químicos e chamas. É utilizado em componentes de motores, buchas, vedações e anéis de apoio, exigindo usinagem de precisão. A baixa emissão de fumaça e gases tóxicos do PEEK em incêndios aumenta a segurança em aplicações aeroespaciais.

Redução de peso e sustentabilidade

Tanto o PP como o PEEK contribuem para a redução de peso nas indústrias aeroespacial e automóvel, melhorando a eficiência do combustível e reduzindo as emissões. Técnicas avançadas de usinagem, como usinagem CNC, permitem a criação de peças complexas com tolerâncias restritas e acabamentos de alta qualidade.

Técnicas de Usinagem para Plásticos PP e PEEK

Técnicas de usinagem PP

O PP requer ferramentas afiadas e usinagem de alta velocidade para minimizar a resistência e a geração de calor. O uso de medidas de resfriamento adequadas pode reduzir as tensões térmicas e mecânicas, evitando empenamentos e acabamentos superficiais ruins.

Técnicas de usinagem PEEK

PEEK requer ferramentas resistentes ao desgaste, como diamante policristalino (PCD) ou carboneto de tungstênio, devido à sua dureza e alto ponto de fusão. A seleção dos parâmetros de corte corretos e a implementação de sistemas de resfriamento controlados, como névoa ou resfriamento criogênico, são essenciais para evitar a degradação do material e manter a estabilidade dimensional.

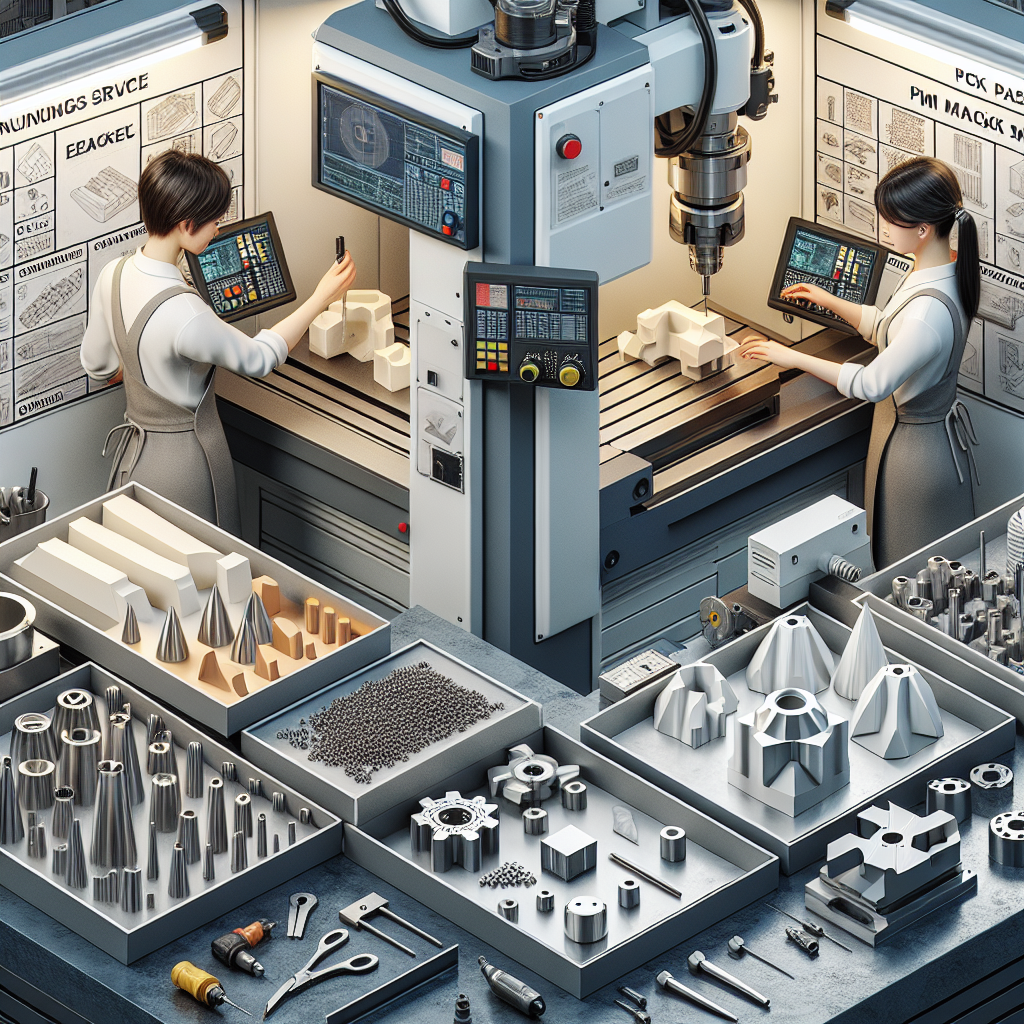

Tecnologias Avançadas de Usinagem

Tanto o PP quanto o PEEK se beneficiam da tecnologia CNC, permitindo alta precisão e repetibilidade na usinagem de peças complexas. As máquinas CNC podem ajustar os parâmetros de usinagem para evitar o derretimento ou deformação do material. O uso de fluidos de resfriamento biodegradáveis e não tóxicos melhora o acabamento superficial e a precisão dimensional, alinhando-se às regulamentações ambientais e às metas de sustentabilidade.

Impacto Ambiental e Sustentabilidade: PP vs PEEK

PP Sustentabilidade

O PP tem menor impacto ambiental, sendo fácil de reciclar e exigindo menos energia para produção. Sua capacidade de ser remoldado sem degradação significativa amplia seu ciclo de vida, reduzindo a necessidade de produção de material virgem e minimizando desperdícios.

Sustentabilidade PEEK

A produção de PEEK consome muita energia, levando a maiores emissões de CO2. Sua estrutura molecular complexa torna a reciclagem um desafio. No entanto, a durabilidade do PEEK significa substituições menos frequentes, o que pode ser considerado um benefício ambiental em aplicações onde a longevidade é crucial.

Ciclo de Vida e Inovações

O ciclo de vida do PP consome menos energia, com uma carga ambiental global mais baixa. As inovações na tecnologia de polímeros e nos métodos de reciclagem podem reduzir ainda mais o consumo de energia e o desperdício. Os processos de reciclagem química do PEEK apresentam uma oportunidade para aumentar a sua sustentabilidade.

Inovações em tecnologia de usinagem de plástico PP e PEEK

Materiais e geometrias de ferramentas de corte

Os avanços nas ferramentas com revestimento de diamante e nas ferramentas de PCD oferecem maior durabilidade e precisão, reduzindo o desgaste da ferramenta e melhorando a relação custo-benefício na usinagem de PP e PEEK.

Usinagem Ultrassônica (USM)

O USM utiliza ondas sonoras de alta frequência para cortes precisos com desperdício mínimo de material, benéfico para criar geometrias complexas em PEEK sem causar danos térmicos ou tensões.

Tecnologia CNC

Máquinas CNC avançadas podem gerenciar a dinâmica de corte exclusiva de PP e PEEK, garantindo que cada peça seja usinada de acordo com especificações exatas com qualidade consistente. A programabilidade das máquinas CNC permite ajustes rápidos e ajustes finos dos parâmetros de usinagem.

Técnicas de resfriamento e lubrificação

Os fluidos de resfriamento biodegradáveis e não tóxicos melhoram o acabamento superficial e a precisão dimensional, alinhando-se às regulamentações ambientais e às metas de sustentabilidade.

Conclusão

PP e PEEK oferecem vantagens distintas em serviços de usinagem de plástico. O PP é econômico, com excelente resistência à fadiga e resistência química, adequado para aplicações menos exigentes. O PEEK, embora mais caro, oferece propriedades mecânicas superiores e estabilidade térmica, ideal para aplicações de alto desempenho. A escolha entre PP e PEEK depende das necessidades específicas da aplicação, equilibrando requisitos de desempenho, condições ambientais e restrições orçamentárias. Ao compreender as propriedades e técnicas de usinagem de cada material, você poderá tomar decisões informadas para otimizar seus projetos de usinagem de plásticos.