Índice

- Introdução

- Comparação das propriedades mecânicas: PP vs POM

- Resistência química dos plásticos PP e POM

- Tolerância à temperatura: PP vs POM em ambientes extremos

- Factores de maquinabilidade: Trabalhar com PP e POM

- Custo-eficácia: Análise de PP e POM para projectos preocupados com o orçamento

- Aplicações e indústrias: Onde o PP e o POM brilham

- Longevidade e durabilidade: Comparação entre o tempo de vida do PP e do POM

- Impacto ambiental: Avaliação da sustentabilidade do PP e do POM

- Conclusão

Introdução

Na maquinagem de plásticos, a escolha do polímero correto é crucial para o desempenho e a durabilidade. O polipropileno (PP) e o polioximetileno (POM) são opções populares, cada uma com vantagens únicas. O PP é conhecido pela sua resistência química e propriedades de soldadura, tornando-o ideal para ambientes agressivos. O POM oferece elevada rigidez, baixa fricção e excelente estabilidade dimensional, perfeito para peças de precisão em aplicações de elevado desempenho. A compreensão destes materiais ajuda os engenheiros e os designers a selecionar o material certo para os seus projectos.

Comparação das propriedades mecânicas: PP vs POM

Propriedades mecânicas do PP

O PP é um termoplástico semi-cristalino com grande resistência química e dureza. Pode dobrar-se repetidamente sem se partir, o que o torna ideal para aplicações como dobradiças vivas. O PP também tem uma boa resistência eléctrica, sendo utilizado em recipientes e peças expostas a produtos químicos. No entanto, a sua resistência à tração é inferior à do POM, limitando a sua utilização em aplicações de suporte de carga.

Propriedades mecânicas do POM

O POM, ou acetal, tem elevada resistência, rigidez e dureza, sendo adequado para peças de precisão com elevada estabilidade dimensional. A sua baixa fricção e excelente resistência ao desgaste tornam-no ótimo para engrenagens e rolamentos. O POM pode suportar tensões mecânicas significativas, sendo preferido para peças contínuas ou de carga elevada.

Considerações sobre aplicações e custos

As propriedades superiores do POM têm um custo mais elevado. O PP é mais económico e adequado para muitas aplicações, enquanto o POM é escolhido para necessidades especializadas e de elevado desempenho. A decisão depende das exigências mecânicas específicas e das restrições de custo da aplicação.

Resistência química dos plásticos PP e POM

PP Resistência química

O PP resiste à maioria dos ácidos, álcalis e solventes à temperatura ambiente, o que o torna ideal para depósitos de produtos químicos e equipamento de laboratório. A sua estrutura não polar garante resistência a muitos produtos químicos. No entanto, o PP é menos resistente a solventes orgânicos e agentes oxidantes.

POM Resistência química

O POM é resistente a hidrocarbonetos, solventes e produtos químicos neutros, mas é suscetível a ácidos e álcalis fortes. Tem um bom desempenho em aplicações automóveis que envolvem gasolina, gasóleo e lubrificantes. O POM mantém a integridade sob ciclos térmicos, mas degrada-se mais rapidamente em ambientes químicos agressivos em comparação com o PP.

Considerações sobre aplicações e custos

O PP oferece uma melhor resistência química para ambientes com produtos químicos agressivos. O POM é adequado para aplicações que necessitem de um elevado esforço mecânico e exposição química, como os sistemas de combustível. A escolha depende do ambiente químico específico e das exigências mecânicas.

Tolerância à temperatura: PP vs POM em ambientes extremos

PP Tolerância de temperatura

O PP funciona entre -20 e 130 graus Celsius, ideal para peças flexíveis em ambientes químicos sem temperaturas extremas. As temperaturas mais elevadas podem deformar o PP e reduzir as suas propriedades mecânicas.

Tolerância de temperatura POM

O POM suporta temperaturas de -40 a 140 graus Celsius, sendo adequado para aplicações a temperaturas mais altas e mais baixas do que o PP. A estabilidade térmica e a resistência à fluência do POM tornam-no ideal para peças de precisão sujeitas a stress térmico.

Considerações sobre aplicações e custos

Em aplicações automóveis com temperaturas flutuantes, o POM é preferido para peças que requerem precisão e expansão térmica mínima. O PP é escolhido para interiores e peças que não suportam carga. A escolha depende da exposição à temperatura e dos requisitos de desempenho.

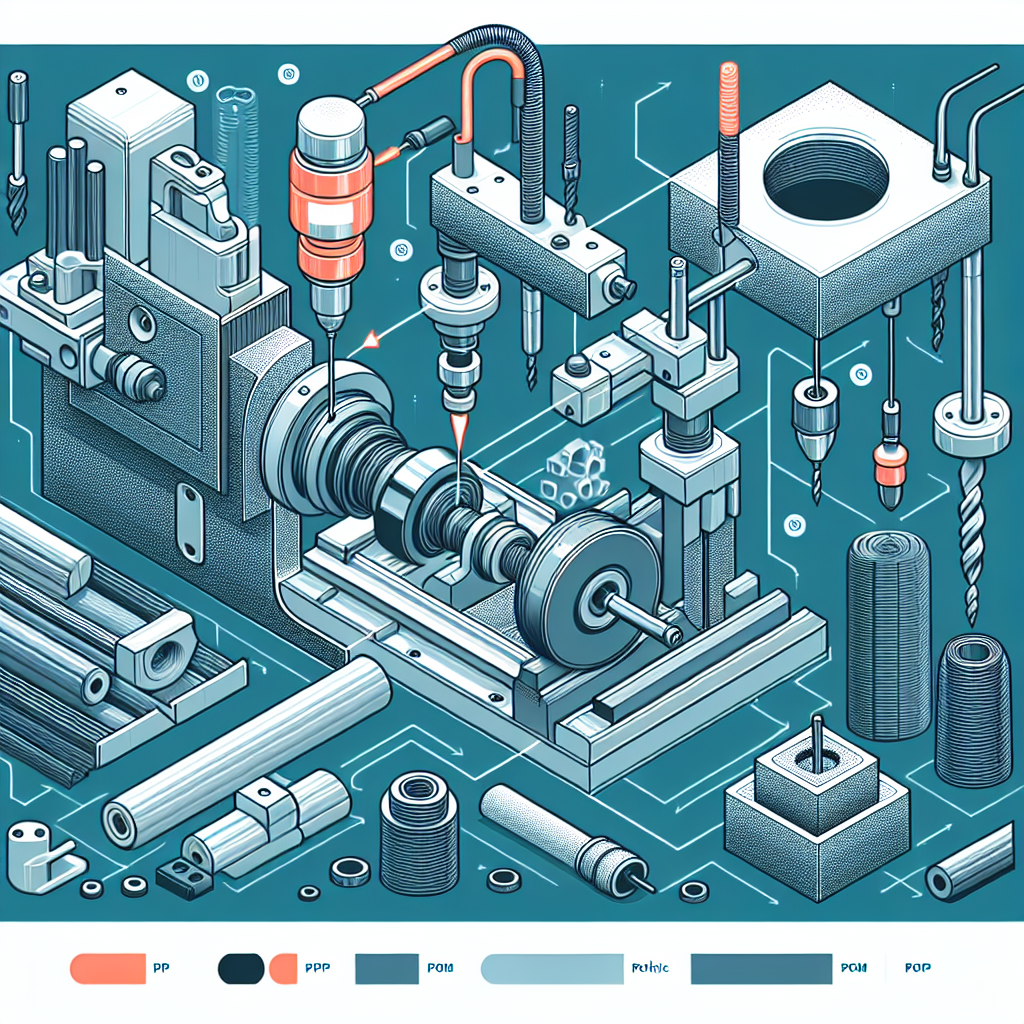

Factores de maquinabilidade: Trabalhar com PP e POM

PP maquinabilidade

A suavidade e o baixo ponto de fusão do PP podem provocar a acumulação de material nas ferramentas e acabamentos deficientes. A sua elasticidade pode absorver a energia de corte, causando deflexão e imprecisões. A utilização de ferramentas afiadas e polidas e de técnicas de arrefecimento ajuda a mitigar estes problemas.

Maquinabilidade do POM

A rigidez e o baixo atrito do POM facilitam a maquinagem, com acabamentos suaves e dimensões precisas. A densidade e a dureza mais elevadas do POM facilitam uma melhor maquinabilidade, mas requerem uma monitorização cuidadosa para evitar a degradação térmica.

Considerações sobre aplicações e custos

A escolha entre PP e POM depende da utilização e do ambiente da peça. O PP é adequado para peças flexíveis e resistentes a produtos químicos, ao passo que o POM é ideal para peças de precisão sujeitas a grandes esforços. As técnicas de maquinação avançadas, como a maquinação CNC, garantem um controlo preciso dos parâmetros de corte, optimizando a utilização e a qualidade do material.

Custo-eficácia: Análise de PP e POM para projectos preocupados com o orçamento

PP Custo-eficácia

O PP é menos denso e mais fácil de maquinar, reduzindo o desgaste das ferramentas e os custos de manutenção. O seu custo mais baixo por volume torna-o ideal para a produção em grande escala.

POM Custo-eficácia

O POM oferece propriedades mecânicas superiores, mas a um custo mais elevado. O seu preço mais elevado por quilograma reflecte os seus atributos melhorados e a complexidade da produção. O POM é mais abrasivo para o equipamento, aumentando o desgaste das ferramentas e os custos de manutenção.

Considerações sobre aplicações e custos

O PP é económico para aplicações com requisitos de desempenho moderados. O POM é ideal para peças de elevado desempenho, apesar dos custos mais elevados. Considere os custos totais do ciclo de vida, incluindo manutenção e substituição, para determinar o material mais económico.

Aplicações e indústrias: Onde o PP e o POM brilham

Aplicações PP

O PP é utilizado no processamento químico, em peças para automóveis, como para-choques e painéis de instrumentos, e em bens de consumo, como contentores e brinquedos. A sua baixa densidade e resistência química tornam-no adequado para várias aplicações.

Aplicações POM

O POM é utilizado em peças de precisão como engrenagens, rolamentos e dispositivos médicos. A sua elevada rigidez, baixa fricção e estabilidade dimensional tornam-no ideal para aplicações de alta tensão e alta precisão.

Considerações sobre aplicações e custos

A escolha entre PP e POM depende dos requisitos específicos da aplicação, incluindo tensão mecânica, condições ambientais e normas regulamentares. A seleção do material adequado garante um desempenho ótimo e uma boa relação custo-eficácia.

Longevidade e durabilidade: Comparação entre o tempo de vida do PP e do POM

PP Longevidade

A resistência química do PP assegura a durabilidade em ambientes agressivos. Tem uma boa resistência à fadiga, mas é limitado por um ponto de fusão inferior e pela suscetibilidade aos raios UV.

Longevidade do POM

A elevada força e resistência ao desgaste do POM contribuem para a sua durabilidade. Funciona a temperaturas mais elevadas e tem uma melhor estabilidade dimensional. No entanto, é mais suscetível ao ataque químico de ácidos e bases fortes.

Considerações sobre aplicações e custos

O PP é adequado para o manuseamento de produtos químicos e bens de consumo, enquanto o POM é ideal para aplicações de engenharia de elevado desempenho. Considere as condições ambientais e as exigências mecânicas para selecionar o material mais duradouro.

Impacto ambiental: Avaliação da sustentabilidade do PP e do POM

PP Sustentabilidade

O PP é reciclável e não contém químicos nocivos como o BPA. A melhoria das taxas de reciclagem pode aumentar a sua sustentabilidade. O seu ponto de fusão mais baixo reduz o consumo de energia durante a produção.

Sustentabilidade do POM

A produção de POM envolve formaldeído, o que representa riscos ambientais. É menos biodegradável e persistente no ambiente, contribuindo para a poluição por microplásticos. O seu consumo de energia e perfil de emissões mais elevados tornam-no menos sustentável do que o PP.

Considerações sobre aplicações e custos

O PP é geralmente mais sustentável, especialmente com a melhoria da reciclagem. A utilização do POM deve ser cuidadosamente considerada para aplicações em que as alternativas possam oferecer benefícios semelhantes com menor impacto ambiental. As tecnologias avançadas de reciclagem e as alternativas biodegradáveis são cruciais para reduzir a pegada ambiental destes polímeros.

Conclusão

A escolha entre PP e POM para peças de maquinagem em plástico depende das exigências mecânicas e ambientais específicas da aplicação. O PP é económico e adequado para ambientes quimicamente agressivos, enquanto o POM oferece propriedades mecânicas superiores para peças de alta precisão e de elevada tensão. Considere os custos totais do ciclo de vida, o impacto ambiental e os requisitos regulamentares para fazer a melhor escolha de material para o seu projeto.