Innehållsförteckning

- Inledning

- Jämföra mekaniska egenskaper: PP vs PEEK

- Termisk prestanda i PP- och PEEK-bearbetning

- Kemisk beständighet hos PP vs PEEK-plaster

- Kostnadseffektivitetsanalys: PP vs PEEK

- Tillämpningar av PP och PEEK inom flyg- och fordonsindustrin

- Bearbetningstekniker för PP- och PEEK-plaster

- Miljöpåverkan och hållbarhet: PP vs PEEK

- Innovationer inom PP och PEEK Plastic Machining Technology

- Slutsats

Inledning

PP (Polypropen) och PEEK (Polyether Ether Ketone) är högpresterande plaster som används i olika industrier på grund av sina unika egenskaper. PP är känt för sin kemiska beständighet, elasticitet och utmattningsbeständighet, vilket gör den lämplig för konsumentvaror och bildelar. PEEK är känt för sin höga temperaturbeständighet, mekaniska styrka och biokompatibilitet, idealiskt för flyg-, medicinska implantat och halvledarapplikationer. Bearbetningstjänster för dessa plaster involverar precisionsteknik för att skapa komplexa delar som uppfyller specifika krav. Valet mellan PP och PEEK beror på applikationens behov vad gäller temperatur, kemikalieexponering, styrka och överensstämmelse med standarder.

Jämföra mekaniska egenskaper: PP vs PEEK

PP Mekaniska egenskaper

PP är en semikristallin termoplast med utmärkt kemisk beständighet, elasticitet och utmattningsbeständighet. Den har låg densitet, vilket gör den lämplig för applikationer där vikten är kritisk. Dess draghållfasthet sträcker sig från 25 till 40 MPa, lämplig för konsumentvaror och bildelar som behöver betydande deformation innan de går sönder. PP är också en utmärkt isolator, som ofta används i elektriska komponenter. Dess driftstemperatur är dock begränsad till cirka 130°C.

PEEK mekaniska egenskaper

PEEK är känt för sin exceptionella termiska stabilitet, mekaniska styrka och kemikaliebeständighet. Den kan fungera vid temperaturer upp till 250°C och intermittent upp till 310°C, vilket gör den idealisk för högtemperaturapplikationer inom flyg-, fordons- och kemisk processindustri. PEEKs draghållfasthet sträcker sig från 90 till 100 MPa. Den har en hög elasticitetsmodul, vilket ger styvhet och dimensionsstabilitet under mekanisk påfrestning och höga temperaturer. PEEKs slitage- och friktionsegenskaper är utmärkta, vilket gör den lämplig för dynamiska rörelseapplikationer som växlar och lager.

Kostnad och tillämpning

PEEKs överlägsna mekaniska egenskaper kommer med en högre kostnad. PP är kostnadseffektivt och erbjuder adekvat prestanda för många applikationer, medan PEEK är valt för specialiserade applikationer som kräver högpresterande egenskaper. För långvarig exponering för höga temperaturer och aggressiva kemikalier motiverar PEEKs förmåga att behålla sina egenskaper dess högre kostnad.

Termisk prestanda i PP- och PEEK-bearbetning

PP termiska egenskaper

PP har en smältpunkt runt 160°C till 170°C, vilket kräver noggrann hantering under bearbetning för att förhindra nedbrytning. Den har en högre termisk expansionskoefficient, vilket leder till potentiella dimensionsförändringar när den utsätts för temperaturvariationer. Detta innebär utmaningar i precisionsapplikationer.

PEEK termiska egenskaper

PEEK har en hög smältpunkt på cirka 343°C, vilket bibehåller sina egenskaper vid förhöjda temperaturer där många plaster misslyckas. Den erbjuder utmärkt termisk stabilitet, idealisk för högpresterande applikationer inom flyg-, bil- och medicinsk industri. PEEKs lägre värmeutvidgningskoefficient säkerställer större dimensionsstabilitet under termisk stress, vilket är fördelaktigt för att skapa exakta komponenter. Den har också överlägsen värmeavledning, vilket minskar risken för överhettning och möjliggör snabbare bearbetningshastigheter utan att kompromissa med integriteten.

Kemisk beständighet hos PP vs PEEK-plaster

PP Kemisk beständighet

PP är resistent mot baser, syror och vattenlösningar av salter, vilket gör den idealisk för behållare och rörledningar i kemisk processindustri. Det är dock mindre resistent mot organiska lösningsmedel, oxidationsmedel och klorerade kolväten.

PEEK Kemisk Resistens

PEEK uppvisar bredare kemisk resistens och bibehåller prestanda i både organiska och oorganiska miljöer. Den tål starka kemikalier, kolväten och koncentrerade syror över ett brett temperaturområde. PEEK hydrolyserar inte eller förlorar egenskaper när de utsätts för vatten eller ånga, lämpligt för högtemperaturapplikationer och steriliseringsprocesser inom medicinska sektorer.

Överväganden om tillämpning och kostnader

Även om både PP och PEEK erbjuder hög kemisk resistens, skiljer PEEKs förmåga att bibehålla integritet under extrema förhållanden det. Valet mellan PP och PEEK beror på specifika tillämpningskrav, miljöförhållanden och kostnadsöverväganden. PP erbjuder en kostnadseffektiv lösning för måttliga miljöer, medan PEEK är idealisk för krävande applikationer som kräver hög hållfasthet, styvhet och kemikaliebeständighet.

Kostnadseffektivitetsanalys: PP vs PEEK

PP kostnadsanalys

PP är kostnadseffektivt och erbjuder utmärkt kemisk beständighet, elasticitet och utmattningsbeständighet. Dess låga kostnad och enkla bearbetning gör den populär för bildelar, konsumentvaror och medicinsk utrustning. PP kräver inte specialmaskiner, vilket minskar initiala investeringar och underhållskostnader.

PEEK kostnadsanalys

PEEK är en högpresterande termoplast, idealisk för krävande miljöer som flyg-, bil- och medicinska implantat. Det har högre råvarupriser och kräver specialiserad utrustning och skickliga operatörer. Trots högre initialkostnader kan PEEKs hållbarhet och livslängd minska ersättningskostnaderna och underhållsfrekvensen i industrier med hög insats.

Totalkostnaden för ägande

Även om PP är billigare i förväg, kan dess prestandabegränsningar leda till högre totala kostnader på grund av fel och byten. Den initiala investeringen i PEEK kan motiveras av dess förlängda livslängd och minskade behov av reparationer, särskilt i kritiska applikationer. Tillverkare måste väga direkta kostnader mot driftseffektivitet och produktlivslängd för att välja det mest lämpliga materialet.

Tillämpningar av PP och PEEK inom flyg- och fordonsindustrin

PP-applikationer

PP används i stötfångare till bilar, kemikalietankar, gasdunkar och bilinteriörer. Dess kemiska beständighet, elasticitet och utmattningsbeständighet gör den lämplig för dessa applikationer. PP:s låga kostnad och enkla tillverkning är ekonomiskt attraktiva för storskalig produktion.

PEEK-applikationer

PEEK är idealiskt för flyg- och rymdkomponenter på grund av dess höga styrka-till-vikt-förhållande, termiska stabilitet och motståndskraft mot kemikalier och flammor. Den används i motorkomponenter, bussningar, tätningar och stödringar, vilket kräver precisionsbearbetning. PEEKs låga utsläpp av rök och giftiga gaser vid bränder ökar säkerheten i flygtillämpningar.

Viktminskning och hållbarhet

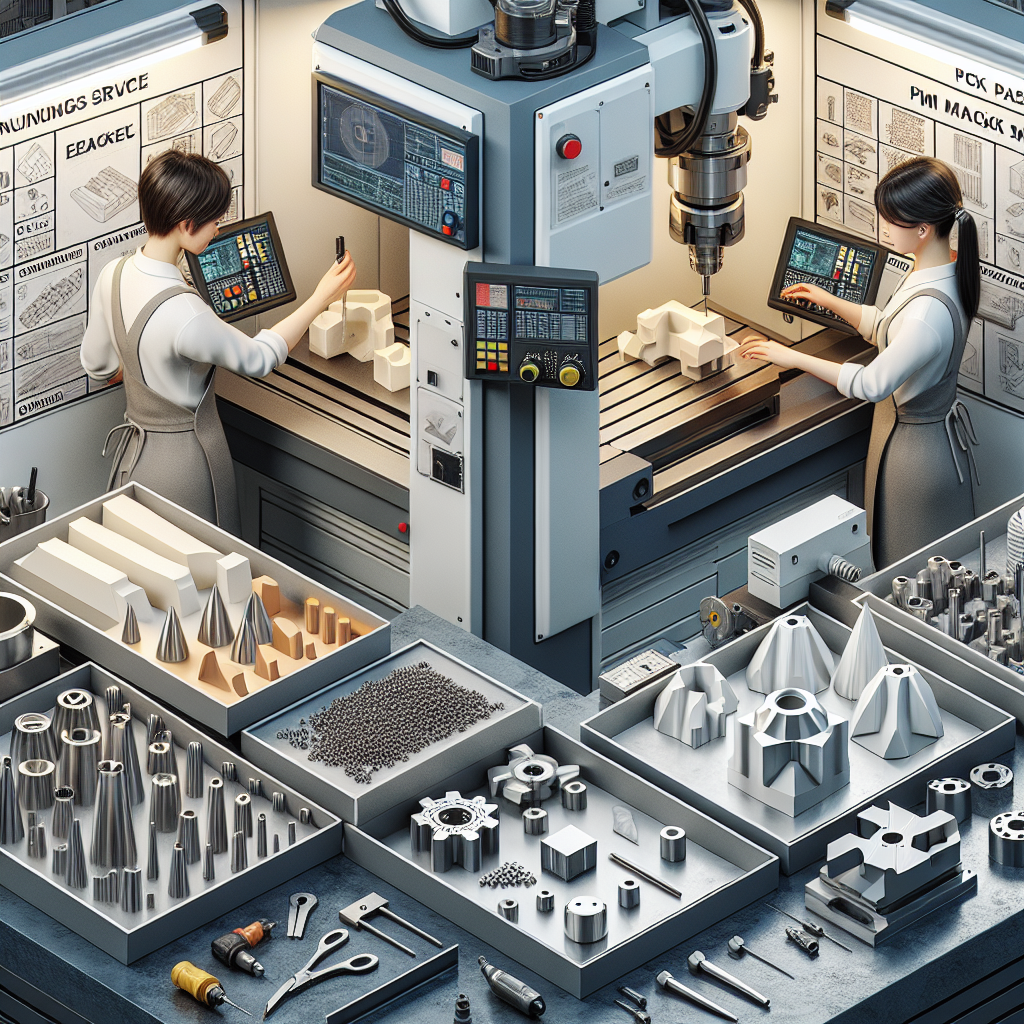

Både PP och PEEK bidrar till viktminskning inom flyg- och bilindustrin, förbättrar bränsleeffektiviteten och minskar utsläppen. Avancerade bearbetningstekniker som CNC-bearbetning möjliggör skapandet av komplexa delar med snäva toleranser och högkvalitativa ytbehandlingar.

Bearbetningstekniker för PP- och PEEK-plaster

PP-bearbetningstekniker

PP kräver vassa verktyg och höghastighetsbearbetning för att minimera motstånd och värmeutveckling. Användning av lämpliga kylningsåtgärder kan minska termiska och mekaniska påfrestningar, förhindra skevhet och dålig ytfinish.

PEEK bearbetningsteknik

PEEK kräver slitstarka verktyg som polykristallin diamant (PCD) eller volframkarbid på grund av dess hårdhet och höga smältpunkt. Att välja rätt skärparametrar och implementera kontrollerade kylsystem som dimma eller kryogen kylning är avgörande för att förhindra materialnedbrytning och bibehålla dimensionsstabilitet.

Avancerad maskinbearbetningsteknik

Både PP och PEEK drar nytta av CNC-teknik, vilket möjliggör hög precision och repeterbarhet vid bearbetning av komplexa delar. CNC-maskiner kan justera bearbetningsparametrar för att förhindra materialsmältning eller deformation. Användningen av giftfria, biologiskt nedbrytbara kylvätskor förbättrar ytfinishen och dimensionsnoggrannheten, i linje med miljöbestämmelser och hållbarhetsmål.

Miljöpåverkan och hållbarhet: PP vs PEEK

PP Hållbarhet

PP har en lägre miljöpåverkan, är lätt att återvinna och kräver mindre energi för produktion. Dess förmåga att omformas utan betydande försämring förlänger dess livscykel, vilket minskar behovet av ny materialproduktion och minimerar avfallet.

PEEK Hållbarhet

PEEKs produktion är energikrävande, vilket leder till högre CO2-utsläpp. Dess komplexa molekylära struktur gör återvinning utmanande. PEEKs hållbarhet innebär dock mindre frekventa byten, vilket kan anses vara en miljöfördel i applikationer där livslängden är avgörande.

Livscykel och innovationer

PP:s livscykel är mindre energikrävande, med en lägre total miljöbelastning. Innovationer inom polymerteknologi och återvinningsmetoder kan ytterligare minska energiförbrukningen och avfallet. PEEKs kemiska återvinningsprocesser utgör en möjlighet att förbättra dess hållbarhet.

Innovationer inom PP och PEEK Plastic Machining Technology

Material och geometrier för skärverktyg

Framsteg inom diamantbelagda verktyg och PCD-verktyg erbjuder förbättrad hållbarhet och precision, vilket minskar verktygsslitage och förbättrar kostnadseffektiviteten vid bearbetning av PP och PEEK.

Ultraljudsbearbetning (USM)

USM använder högfrekventa ljudvågor för exakta skärningar med minimalt materialspill, vilket är fördelaktigt för att skapa komplexa geometrier i PEEK utan att orsaka termisk skada eller stress.

CNC-teknik

Avancerade CNC-maskiner kan hantera den unika skärdynamiken hos PP och PEEK, vilket säkerställer att varje del bearbetas till exakta specifikationer med jämn kvalitet. Programmerbarheten hos CNC-maskiner möjliggör snabba justeringar och finjustering av bearbetningsparametrar.

Kyl- och smörjteknik

Icke-giftiga, biologiskt nedbrytbara kylvätskor förbättrar ytfinish och dimensionsnoggrannhet, i linje med miljöbestämmelser och hållbarhetsmål.

Slutsats

PP och PEEK erbjuder var och en tydliga fördelar inom plastbearbetningstjänster. PP är kostnadseffektivt, med utmärkt utmattningsbeständighet och kemikaliebeständighet, lämplig för mindre krävande applikationer. PEEK, även om det är dyrare, erbjuder överlägsna mekaniska egenskaper och termisk stabilitet, idealiskt för högpresterande applikationer. Valet mellan PP och PEEK beror på specifika applikationsbehov, balanserande prestandakrav, miljöförhållanden och budgetrestriktioner. Genom att förstå egenskaperna och bearbetningsteknikerna för varje material kan du fatta välgrundade beslut för att optimera dina plastbearbetningsprojekt.