جدول المحتويات

- مقدمة

- مقارنة الخواص الميكانيكية: PP vs PEEK

- الأداء الحراري في تصنيع PP وPEEK

- المقاومة الكيميائية للPP مقابل PEEK Plastics

- تحليل فعالية التكلفة: PP مقابل نظرة خاطفة

- تطبيقات PP وPEEK في صناعات الفضاء والسيارات

- تقنيات التصنيع للبلاستيك PP وPEEK

- التأثير البيئي والاستدامة: PP vs PEEK

- الابتكارات في تكنولوجيا تصنيع البلاستيك PP وPEEK

- خاتمة

مقدمة

PP (البولي بروبيلين) وPEEK (بولي إيثر إيثر كيتون) عبارة عن مواد بلاستيكية عالية الأداء تستخدم في مختلف الصناعات نظرًا لخصائصها الفريدة. يُعرف PP بمقاومته الكيميائية، ومرونته، ومقاومته للتعب، مما يجعله مناسبًا للسلع الاستهلاكية وقطع غيار السيارات. تشتهر PEEK بمقاومتها لدرجات الحرارة العالية، وقوتها الميكانيكية، وتوافقها الحيوي، وهي مثالية للفضاء، والمزروعات الطبية، وتطبيقات أشباه الموصلات. تتضمن خدمات التصنيع لهذه المواد البلاستيكية هندسة دقيقة لإنشاء أجزاء معقدة تلبي متطلبات محددة. يعتمد الاختيار بين PP وPEEK على احتياجات التطبيق فيما يتعلق بدرجة الحرارة والتعرض للمواد الكيميائية والقوة والامتثال للمعايير.

مقارنة الخواص الميكانيكية: PP vs PEEK

الخواص الميكانيكية PP

PP عبارة عن لدن بالحرارة شبه بلورية يتمتع بمقاومة كيميائية ممتازة ومرونة ومقاومة للتعب. إنها ذات كثافة منخفضة، مما يجعلها مناسبة للتطبيقات التي يكون فيها الوزن أمرًا بالغ الأهمية. تتراوح قوة الشد من 25 إلى 40 ميجا باسكال، وهي مناسبة للسلع الاستهلاكية وقطع غيار السيارات التي تحتاج إلى تشوه كبير قبل الكسر. يعتبر PP أيضًا عازلًا ممتازًا، وغالبًا ما يستخدم في المكونات الكهربائية. ومع ذلك، فإن درجة حرارة التشغيل تقتصر على حوالي 130 درجة مئوية.

نظرة خاطفة على الخصائص الميكانيكية

تشتهر PEEK بثباتها الحراري الاستثنائي وقوتها الميكانيكية ومقاومتها للمواد الكيميائية. يمكن أن يعمل عند درجات حرارة تصل إلى 250 درجة مئوية وبشكل متقطع حتى 310 درجة مئوية، مما يجعله مثاليًا لتطبيقات درجات الحرارة العالية في صناعات الطيران والسيارات والمعالجة الكيميائية. تتراوح قوة الشد لـ PEEK من 90 إلى 100 ميجا باسكال. إنه ذو معامل مرونة عالي، مما يوفر الصلابة واستقرار الأبعاد تحت الضغط الميكانيكي ودرجات الحرارة المرتفعة. تعتبر خصائص التآكل والاحتكاك الخاصة بـ PEEK ممتازة، مما يجعلها مناسبة لتطبيقات الحركة الديناميكية مثل التروس والمحامل.

التكلفة والتطبيق

تأتي الخواص الميكانيكية الفائقة لـ PEEK بتكلفة أعلى. يعتبر PP فعالاً من حيث التكلفة ويوفر أداءً مناسبًا للعديد من التطبيقات، بينما يتم اختيار PEEK للتطبيقات المتخصصة التي تتطلب خصائص عالية الأداء. بالنسبة للتعرض طويل الأمد لدرجات الحرارة المرتفعة والمواد الكيميائية العدوانية، فإن قدرة PEEK على الحفاظ على خصائصه تبرر ارتفاع تكلفته.

الأداء الحراري في تصنيع PP وPEEK

خصائص PP الحرارية

PP لديه نقطة انصهار تتراوح بين 160 درجة مئوية إلى 170 درجة مئوية، مما يستلزم التعامل الدقيق أثناء التصنيع لمنع التدهور. وله معامل تمدد حراري أعلى، مما يؤدي إلى تغيرات محتملة في الأبعاد عند تعرضه لتغيرات درجات الحرارة. وهذا يشكل تحديات في التطبيقات الدقيقة.

نظرة خاطفة على الخصائص الحرارية

يتمتع PEEK بنقطة انصهار عالية تبلغ حوالي 343 درجة مئوية، مما يحافظ على خصائصه عند درجات حرارة مرتفعة حيث تفشل العديد من المواد البلاستيكية. إنه يوفر ثباتًا حراريًا ممتازًا، وهو مثالي للتطبيقات عالية الأداء في صناعات الطيران والسيارات والصناعات الطبية. يضمن معامل التمدد الحراري المنخفض لـ PEEK ثباتًا أكبر للأبعاد تحت الضغط الحراري، وهو مفيد لإنشاء مكونات دقيقة. كما أنها تتمتع بتبديد فائق للحرارة، مما يقلل من مخاطر السخونة الزائدة ويتيح سرعات معالجة أسرع دون المساس بالسلامة.

المقاومة الكيميائية للPP مقابل PEEK Plastics

المقاومة الكيميائية PP

PP مقاوم للقواعد والأحماض والمحاليل المائية للأملاح، مما يجعله مثاليًا للحاويات والأنابيب في صناعات المعالجة الكيميائية. ومع ذلك، فهو أقل مقاومة للمذيبات العضوية، والعوامل المؤكسدة، والهيدروكربونات المكلورة.

نظرة خاطفة على المقاومة الكيميائية

يُظهر PEEK مقاومة كيميائية أوسع، ويحافظ على الأداء في كل من البيئات العضوية وغير العضوية. إنه يتحمل المواد الكيميائية القاسية والهيدروكربونات والأحماض المركزة عبر نطاق واسع من درجات الحرارة. لا يتحلل PEEK أو يفقد خصائصه عند تعرضه للماء أو البخار، وهو مناسب لتطبيقات درجات الحرارة العالية وعمليات التعقيم في القطاعات الطبية.

اعتبارات التطبيق والتكلفة

في حين أن كل من PP وPEEK يوفران مقاومة كيميائية عالية، فإن قدرة PEEK على الحفاظ على السلامة في ظل الظروف القاسية تميزهما عن بعضهما البعض. يعتمد الاختيار بين PP وPEEK على متطلبات التطبيق المحددة والظروف البيئية واعتبارات التكلفة. يوفر PP حلاً فعالاً من حيث التكلفة للبيئات المعتدلة، في حين يعتبر PEEK مثاليًا للتطبيقات الصعبة التي تتطلب قوة عالية وصلابة ومقاومة كيميائية.

تحليل فعالية التكلفة: PP مقابل نظرة خاطفة

تحليل تكلفة PP

PP فعال من حيث التكلفة، ويوفر مقاومة كيميائية ممتازة، ومرونة، ومقاومة للتعب. إن تكلفتها المنخفضة وسهولة معالجتها تجعلها شائعة في قطع غيار السيارات والسلع الاستهلاكية والأجهزة الطبية. لا يتطلب PP آلات متخصصة، مما يقلل من تكاليف الاستثمار والصيانة الأولية.

نظرة خاطفة تحليل التكلفة

PEEK عبارة عن لدن حراري عالي الأداء، مثالي للبيئات الصعبة مثل الطيران والسيارات والمزروعات الطبية. لديها أسعار أعلى للمواد الخام وتتطلب معدات متخصصة ومشغلين ماهرين. على الرغم من ارتفاع التكاليف الأولية، فإن متانة PEEK وطول عمرها يمكن أن تقلل من تكاليف الاستبدال وتكرار الصيانة في الصناعات عالية المخاطر.

التكلفة الإجمالية للملكية

في حين أن PP أرخص مقدمًا، إلا أن قيود الأداء قد تؤدي إلى ارتفاع التكاليف الإجمالية بسبب الأعطال والاستبدالات. يمكن تبرير الاستثمار الأولي في PEEK من خلال عمره الطويل وانخفاض الحاجة إلى الإصلاحات، خاصة في التطبيقات المهمة. يجب على الشركات المصنعة أن تزن التكاليف المباشرة مقابل الكفاءة التشغيلية وعمر المنتج لاختيار المادة الأكثر ملاءمة.

تطبيقات PP وPEEK في صناعات الفضاء والسيارات

تطبيقات PP

يستخدم PP في مصدات السيارات، والخزانات الكيميائية، وعلب الغاز، والديكور الداخلي للسيارات. إن مقاومتها الكيميائية ومرونتها ومقاومتها للتعب تجعلها مناسبة لهذه التطبيقات. تعتبر تكلفة PP المنخفضة وسهولة التصنيع جذابة اقتصاديًا للإنتاج على نطاق واسع.

تطبيقات نظرة خاطفة

يعتبر PEEK مثاليًا لمكونات الطيران نظرًا لنسبة قوته إلى وزنه العالية، وثباته الحراري، ومقاومته للمواد الكيميائية واللهب. يتم استخدامه في مكونات المحرك، والبطانات، والأختام، والحلقات الاحتياطية، التي تتطلب تصنيعًا دقيقًا. يعمل الدخان المنخفض وانبعاث الغازات السامة من PEEK في الحرائق على تعزيز السلامة في تطبيقات الفضاء الجوي.

تخفيض الوزن والاستدامة

يساهم كل من PP وPEEK في تقليل الوزن في صناعات الطيران والسيارات، مما يعزز كفاءة استهلاك الوقود ويقلل الانبعاثات. تسمح تقنيات التصنيع المتقدمة مثل التصنيع باستخدام الحاسب الآلي بإنشاء أجزاء معقدة ذات تفاوتات عالية وتشطيبات عالية الجودة.

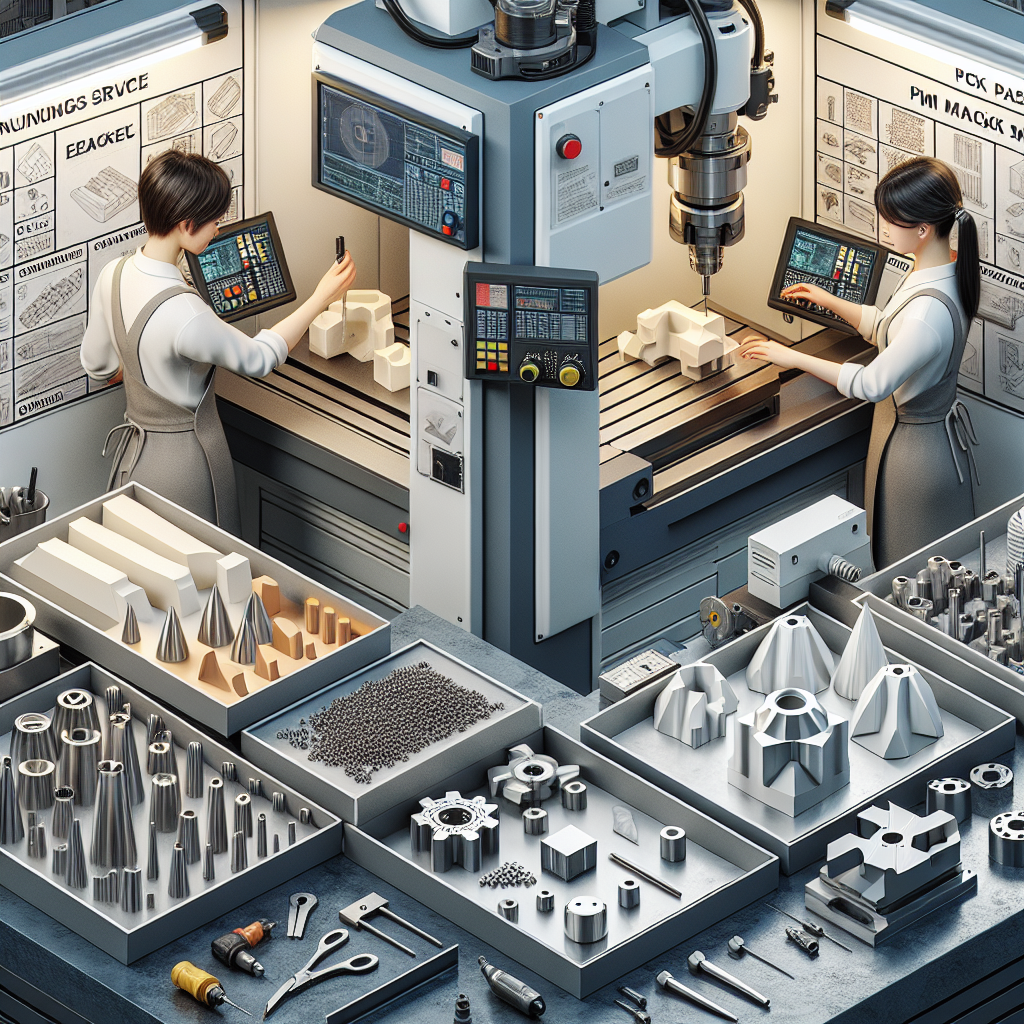

تقنيات التصنيع للبلاستيك PP وPEEK

تقنيات تصنيع PP

يتطلب PP أدوات حادة وتصنيع عالي السرعة لتقليل المقاومة وتوليد الحرارة. يمكن أن يؤدي استخدام تدابير التبريد المناسبة إلى تقليل الضغوط الحرارية والميكانيكية، مما يمنع التزييف وضعف التشطيبات السطحية.

تقنيات التصنيع الخاطفة

يتطلب PEEK أدوات مقاومة للاهتراء مثل الماس متعدد البلورات (PCD) أو كربيد التنجستن بسبب صلابته ونقطة انصهاره العالية. يعد تحديد معلمات القطع الصحيحة وتنفيذ أنظمة التبريد الخاضعة للرقابة مثل التبريد بالرذاذ أو التبريد المبرد أمرًا بالغ الأهمية لمنع تدهور المواد والحفاظ على استقرار الأبعاد.

تقنيات التصنيع المتقدمة

يستفيد كل من PP وPEEK من تقنية CNC، مما يسمح بدقة عالية وقابلية تكرار في تصنيع الأجزاء المعقدة. يمكن لآلات CNC ضبط معلمات التصنيع لمنع ذوبان المواد أو تشوهها. يؤدي استخدام سوائل التبريد غير السامة والقابلة للتحلل إلى تحسين تشطيب السطح ودقة الأبعاد، بما يتماشى مع اللوائح البيئية وأهداف الاستدامة.

التأثير البيئي والاستدامة: PP vs PEEK

استدامة البولي بروبيلين

لدى PP تأثير بيئي أقل، حيث أنه من السهل إعادة تدويره ويتطلب طاقة أقل للإنتاج. تعمل قدرته على إعادة التشكيل دون تدهور كبير على إطالة دورة حياته، مما يقلل الحاجة إلى إنتاج المواد الخام وتقليل النفايات.

نظرة خاطفة على الاستدامة

يستهلك إنتاج PEEK الطاقة بكثافة، مما يؤدي إلى ارتفاع انبعاثات ثاني أكسيد الكربون. هيكلها الجزيئي المعقد يجعل إعادة التدوير أمرًا صعبًا. ومع ذلك، فإن متانة PEEK تعني أن عمليات الاستبدال أقل تكرارًا، والتي يمكن اعتبارها فائدة بيئية في التطبيقات التي يكون فيها طول العمر أمرًا بالغ الأهمية.

دورة الحياة والابتكارات

إن دورة حياة البولي بروبلين أقل استهلاكاً للطاقة، مع انخفاض العبء البيئي الإجمالي. يمكن للابتكارات في تكنولوجيا البوليمرات وطرق إعادة التدوير أن تزيد من تقليل استهلاك الطاقة والنفايات. تمثل عمليات إعادة تدوير المواد الكيميائية في PEEK فرصة لتعزيز استدامتها.

الابتكارات في تكنولوجيا تصنيع البلاستيك PP وPEEK

مواد أداة القطع وهندستها

توفر التطورات في الأدوات المطلية بالماس وأدوات PCD متانة ودقة معززتين، مما يقلل من تآكل الأدوات ويحسن فعالية التكلفة في تصنيع PP وPEEK.

التصنيع بالموجات فوق الصوتية (USM)

يستخدم USM موجات صوتية عالية التردد لإجراء عمليات قطع دقيقة مع الحد الأدنى من هدر المواد، وهو مفيد لإنشاء أشكال هندسية معقدة في PEEK دون التسبب في ضرر حراري أو إجهاد.

تكنولوجيا التصنيع باستخدام الحاسب الآلي

يمكن لآلات CNC المتقدمة إدارة ديناميكيات القطع الفريدة لـ PP وPEEK، مما يضمن تصنيع كل جزء وفقًا للمواصفات الدقيقة وبجودة متسقة. تسمح قابلية برمجة آلات CNC بإجراء تعديلات سريعة وضبط معلمات التشغيل بشكل دقيق.

تقنيات التبريد والتشحيم

تعمل سوائل التبريد غير السامة والقابلة للتحلل البيولوجي على تحسين تشطيب السطح ودقة الأبعاد، بما يتماشى مع اللوائح البيئية وأهداف الاستدامة.

خاتمة

يقدم كل من PP وPEEK مزايا مميزة في خدمات تصنيع البلاستيك. PP فعال من حيث التكلفة، مع مقاومة ممتازة للتعب والمقاومة الكيميائية، ومناسب للتطبيقات الأقل تطلبًا. يوفر PEEK، على الرغم من كونه أكثر تكلفة، خصائص ميكانيكية فائقة وثباتًا حراريًا، وهو مثالي للتطبيقات عالية الأداء. يعتمد الاختيار بين PP وPEEK على احتياجات التطبيق المحددة، وموازنة متطلبات الأداء، والظروف البيئية، وقيود الميزانية. من خلال فهم خصائص وتقنيات التصنيع لكل مادة، يمكنك اتخاذ قرارات مستنيرة لتحسين مشاريع تصنيع البلاستيك الخاصة بك.