Unsere Qualitätssicherung gibt Ihnen Gewissheit

Bei Angebot für die Bearbeitung, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

Machining Quote fertigt Ihre maßgeschneiderten Teile nach Ihren Spezifikationen

Unsere Machining Quote-Betriebe sind nach ISO 9001:2015, ISO 13485:2016 und AS9100D akkreditiert, erfüllen die ISO 2768-Normen und verfügen über eine ITAR-Registrierung. Wir haben viel in eine hochmoderne Präzisionswerkstatt investiert, die von unserem qualifizierten internen Anwendungstechnik-Team und den strengen Standards des Machining Quote Quality Assurance Lab unterstützt wird. Diese Integration gewährleistet eine beispiellose Unterstützung und Qualitätssicherung für jedes von uns versandte Bauteil. Unser Qualitätssicherungslabor ist mit hochqualifizierten Qualitätsingenieuren ausgestattet, die unsere Zertifizierungsdokumentation und virtuellen Prüfprotokolle ständig verbessern. Dieser sorgfältige Ansatz garantiert, dass jeder Auftrag die höchsten Standards in Bezug auf Präzision und Zuverlässigkeit erfüllt, was unser Engagement für hervorragende Leistungen in der Messtechnik unterstreicht.

Design-Validierung

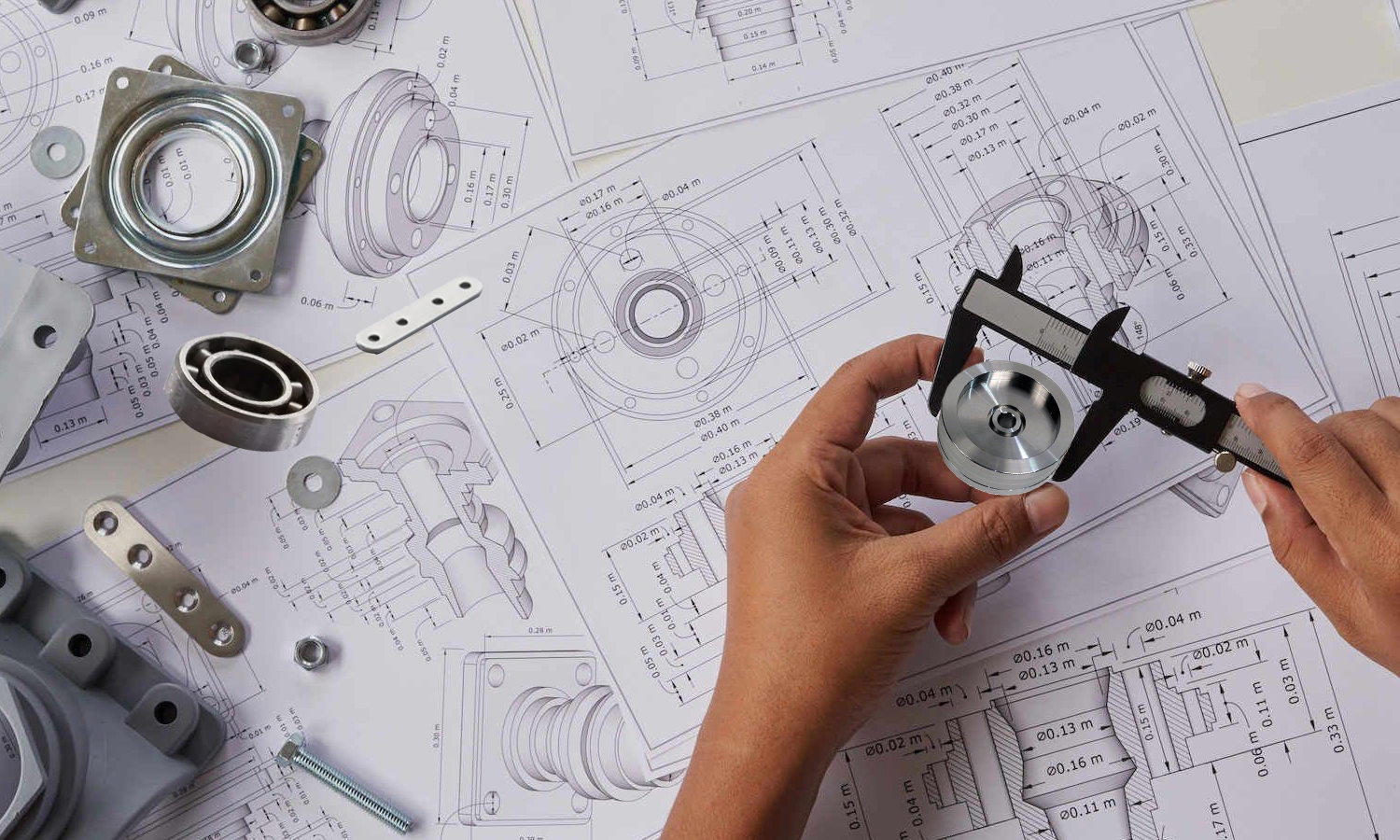

Pre-Production Software Checks: Verwenden Sie Software für computergestütztes Design (CAD) und computergestützte Fertigung (CAM), um die Designparameter sorgfältig zu überprüfen. Dies beinhaltet die Überprüfung von Abmessungen, Toleranzen und potenziellen Belastungspunkten, um sicherzustellen, dass das Teil fehlerfrei hergestellt werden kann.

Simulation: Durchführung von Simulationen des Bearbeitungsprozesses anhand der CAD/CAM-Daten. So lassen sich potenzielle Probleme mit Werkzeugwegen oder Maschineneinstellungen erkennen, die die Qualität des Endprodukts beeinträchtigen könnten.

Prüfung von Prototypen: Erstellen Sie bei Bedarf Prototypenteile, um den Entwurf unter realen Bedingungen zu testen. Dadurch können praktische Herausforderungen und Leistungsprobleme aufgedeckt werden, die aus digitalen Modellen nicht ersichtlich sind.

Materialprüfung

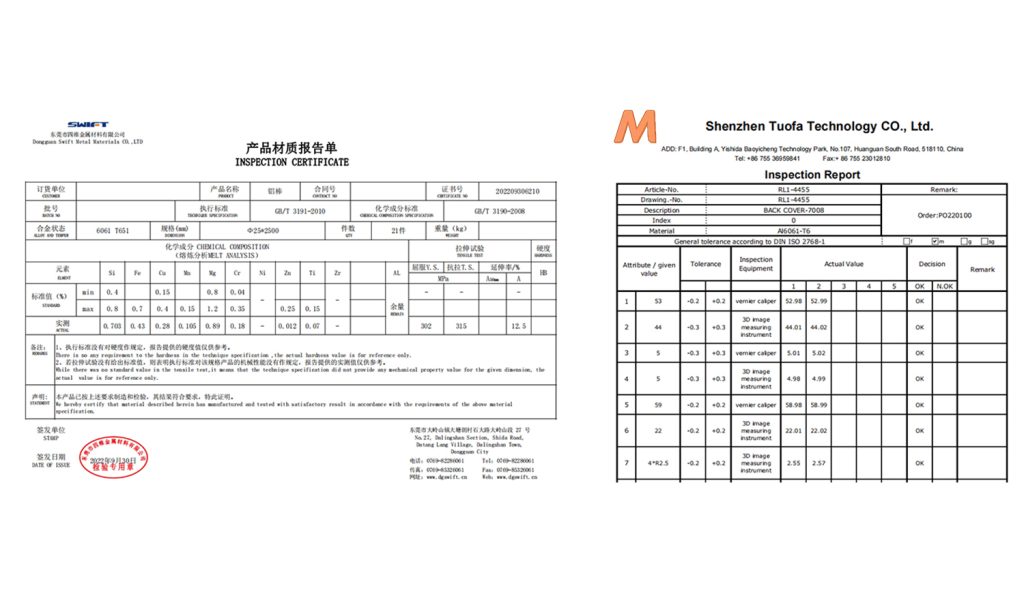

Zertifizierung und Konformität: Vergewissern Sie sich, dass alle Materialien über die entsprechenden Zertifizierungen verfügen und Industrienormen wie ASTM oder ISO erfüllen.

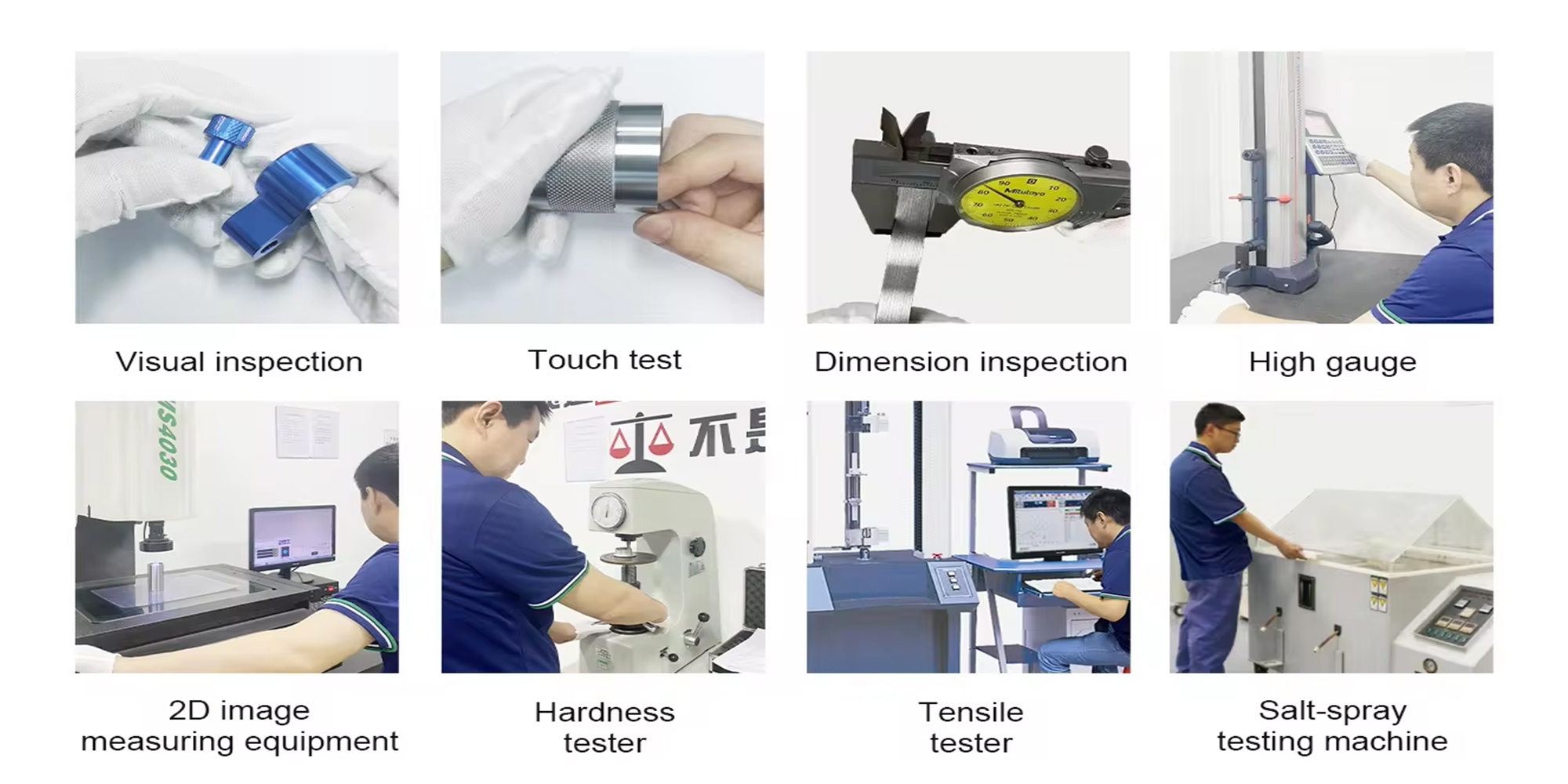

Physische Inspektion: Führen Sie eine gründliche Inspektion auf Materialfehler wie Risse, Verunreinigungen oder Unstimmigkeiten durch, indem Sie visuelle und zerstörungsfreie Prüfverfahren wie die Ultraschallprüfung anwenden.

Prozessbegleitende Überwachung

Automatisierte Überwachungssysteme: Verwenden Sie CNC-Maschinen, die mit Sensoren ausgestattet sind, die Echtzeit-Feedback zu Schnittkräften, Temperatur und Werkzeugverschleiß liefern. Anhand dieser Daten können die Bearbeitungsparameter dynamisch angepasst werden, um optimale Bearbeitungsbedingungen zu erhalten.

Qualität Gates: Einrichtung von Kontrollpunkten im gesamten Fertigungsprozess, an denen die Teile anhand von Qualitätsstandards überprüft werden, um Fehler frühzeitig in der Produktion zu erkennen und zu beheben.

Erste Inspektion

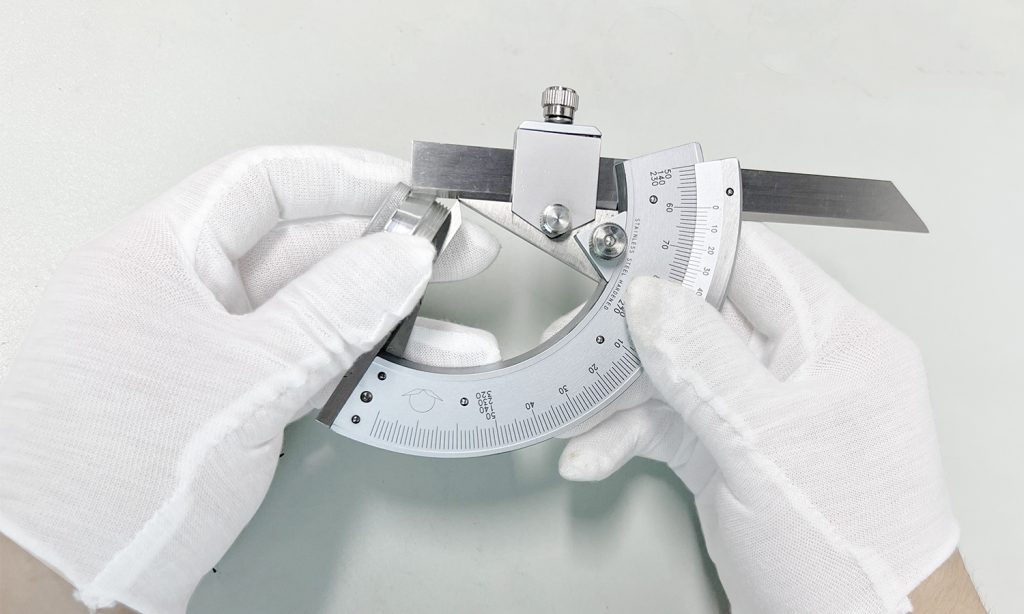

Überprüfung der Dimensionen: Verwenden Sie Präzisionsmesswerkzeuge wie digitale Messschieber, Mikrometer und Höhenmessgeräte, um sicherzustellen, dass alle Abmessungen den Konstruktionsspezifikationen entsprechen.

Geometrische Toleranzen: Prüfen Sie geometrische Toleranzen mit modernen Messgeräten wie Laserscannern, die komplexe Formen und Oberflächen schnell und genau messen können.

Präzisionsmessung

Koordinatenmessmaschinen (CMM): Einsatz von KMGs für hochpräzise Prüfungen von kritischen Abmessungen und Ausrichtungen, die detaillierte Berichte über die Konformität jedes Teils mit den Spezifikationen liefern.

Optische und Lasersysteme: Verwenden Sie diese für berührungslose Messungen, besonders nützlich für Teile mit feinen Details oder empfindlichen Oberflächen.

Oberflächen- und Funktionstests

Oberflächenrauhigkeit: Messen Sie die Oberflächenbeschaffenheit mit Profilometern, um sicherzustellen, dass sie den geforderten Spezifikationen für Glätte oder Textur entspricht.

Last- und Stresstests: Simulation von Betriebsbelastungen und Stress durch physische oder virtuelle Tests, um sicherzustellen, dass das Teil unter realen Bedingungen wie erwartet funktioniert.

Ermüdungs- und Belastungstests

Erweiterte Nutzungssimulationen: Durchführung von beschleunigten Lebensdauertests, um vorherzusagen, wie sich Teile im Laufe der Zeit verhalten werden, und um potenzielle Ausfallarten und Lebenserwartungen zu ermitteln.

Erweiterte Analyse-Software: Verwendung von Finite-Elemente-Analyse (FEA)-Werkzeugen zur Modellierung und Analyse von Spannungen und Dehnungen, um ein besseres Verständnis für das Verhalten von Teilen unter verschiedenen Belastungsszenarien zu erhalten.

Abschließende Inspektion und Dokumentation

Umfassende Überprüfung: Stellen Sie sicher, dass ein leitender Qualitätsprüfer eine abschließende Qualitätsprüfung durchführt, um alle Aspekte der Konstruktion und Ausführung des Teils zu verifizieren.

Dokumentation und Rückverfolgbarkeit: Führen Sie detaillierte Aufzeichnungen über alle Tests und Inspektionen und erstellen Sie eine Rückverfolgbarkeitsmatrix, die jedes Teil mit seiner spezifischen Charge, dem Material und den Produktionsdetails verbindet.

Verpackung und Versand

Kundenspezifische Verpackungslösungen: Entwerfen Sie eine Verpackung, die die Teile entsprechend ihrer Größe, Form und Empfindlichkeit unterstützt und schützt, damit sie den Kunden unbeschadet erreichen.

Anweisungen zur Handhabung: Legen Sie klare Anweisungen zur Handhabung und zum Auspacken bei, um Schäden bei der endgültigen Installation oder Verwendung zu vermeiden.