Inhaltsübersicht

- Einführung

- Vergleich mechanischer Eigenschaften: PP vs. PEEK

- Thermische Leistung bei der PP- und PEEK-Bearbeitung

- Chemische Beständigkeit von PP vs. PEEK-Kunststoffen

- Kosteneffektivitätsanalyse: PP vs. PEEK

- Anwendungen von PP und PEEK in der Luft- und Raumfahrt sowie der Automobilindustrie

- Bearbeitungstechniken für PP- und PEEK-Kunststoffe

- Umweltauswirkungen und Nachhaltigkeit: PP vs. PEEK

- Innovationen in der PP- und PEEK-Kunststoffbearbeitungstechnologie

- Schlussfolgerung

Einführung

PP (Polypropylen) und PEEK (Polyetheretherketon) sind Hochleistungskunststoffe, die aufgrund ihrer einzigartigen Eigenschaften in verschiedenen Branchen eingesetzt werden. PP ist für seine chemische Beständigkeit, Elastizität und Ermüdungsbeständigkeit bekannt und eignet sich daher für Konsumgüter und Autoteile. PEEK ist für seine hohe Temperaturbeständigkeit, mechanische Festigkeit und Biokompatibilität bekannt und eignet sich ideal für die Luft- und Raumfahrt, medizinische Implantate und Halbleiteranwendungen. Die Bearbeitung dieser Kunststoffe umfasst Präzisionstechnik, um komplexe Teile herzustellen, die spezifische Anforderungen erfüllen. Die Wahl zwischen PP und PEEK hängt von den Anforderungen der Anwendung in Bezug auf Temperatur, chemische Belastung, Festigkeit und Einhaltung von Normen ab.

Vergleich mechanischer Eigenschaften: PP vs. PEEK

Mechanische Eigenschaften von PP

PP ist ein teilkristalliner Thermoplast mit ausgezeichneter chemischer Beständigkeit, Elastizität und Ermüdungsfestigkeit. Es hat eine geringe Dichte und eignet sich daher für Anwendungen, bei denen das Gewicht eine entscheidende Rolle spielt. Seine Zugfestigkeit liegt zwischen 25 und 40 MPa und eignet sich für Konsumgüter und Autoteile, die vor dem Brechen stark verformt werden müssen. PP ist auch ein ausgezeichneter Isolator und wird häufig in elektrischen Komponenten verwendet. Seine Betriebstemperatur ist jedoch auf etwa 130 °C begrenzt.

Mechanische Eigenschaften von PEEK

PEEK ist für seine außergewöhnliche thermische Stabilität, mechanische Festigkeit und chemische Beständigkeit bekannt. Es kann Temperaturen bis zu 250 °C und zeitweise bis zu 310 °C standhalten und ist daher ideal für Hochtemperaturanwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der chemischen Verarbeitungsindustrie. Die Zugfestigkeit von PEEK liegt zwischen 90 und 100 MPa. Es hat einen hohen Elastizitätsmodul, der Steifigkeit und Dimensionsstabilität unter mechanischer Belastung und hohen Temperaturen bietet. Die Verschleiß- und Reibungseigenschaften von PEEK sind ausgezeichnet, sodass es für dynamische Bewegungsanwendungen wie Zahnräder und Lager geeignet ist.

Kosten und Anwendung

Die überlegenen mechanischen Eigenschaften von PEEK haben ihren Preis. PP ist kostengünstig und bietet für viele Anwendungen eine ausreichende Leistung, während PEEK für Spezialanwendungen gewählt wird, die Hochleistungseigenschaften erfordern. Bei langfristiger Einwirkung hoher Temperaturen und aggressiver Chemikalien rechtfertigt die Fähigkeit von PEEK, seine Eigenschaften beizubehalten, den höheren Preis.

Thermische Leistung bei der PP- und PEEK-Bearbeitung

Thermische Eigenschaften von PP

PP hat einen Schmelzpunkt von etwa 160 bis 170 °C, was bei der Bearbeitung eine sorgfältige Handhabung erfordert, um eine Verschlechterung zu verhindern. Es hat einen höheren Wärmeausdehnungskoeffizienten, was bei Temperaturschwankungen zu möglichen Maßänderungen führen kann. Dies stellt bei Präzisionsanwendungen eine Herausforderung dar.

Thermische Eigenschaften von PEEK

PEEK hat einen hohen Schmelzpunkt von etwa 343 °C und behält seine Eigenschaften bei erhöhten Temperaturen, bei denen viele Kunststoffe versagen. Es bietet eine ausgezeichnete thermische Stabilität und ist ideal für Hochleistungsanwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Medizinbranche. Der niedrigere Wärmeausdehnungskoeffizient von PEEK sorgt für eine höhere Dimensionsstabilität unter thermischer Belastung, was für die Herstellung präziser Komponenten von Vorteil ist. Es verfügt außerdem über eine hervorragende Wärmeableitung, wodurch das Überhitzungsrisiko verringert wird und schnellere Bearbeitungsgeschwindigkeiten ohne Beeinträchtigung der Integrität ermöglicht werden.

Chemische Beständigkeit von PP vs. PEEK-Kunststoffen

Chemische Beständigkeit von PP

PP ist beständig gegen Basen, Säuren und wässrige Salzlösungen und eignet sich daher ideal für Behälter und Rohrleitungen in der chemischen Verarbeitungsindustrie. Gegen organische Lösungsmittel, Oxidationsmittel und chlorierte Kohlenwasserstoffe ist es jedoch weniger beständig.

Chemische Beständigkeit von PEEK

PEEK weist eine breitere chemische Beständigkeit auf und behält seine Leistung sowohl in organischen als auch in anorganischen Umgebungen bei. Es widersteht aggressiven Chemikalien, Kohlenwasserstoffen und konzentrierten Säuren über einen weiten Temperaturbereich. PEEK hydrolysiert nicht und verliert seine Eigenschaften nicht, wenn es Wasser oder Dampf ausgesetzt wird. Es eignet sich für Hochtemperaturanwendungen und Sterilisationsprozesse im medizinischen Bereich.

Anwendungs- und Kostenüberlegungen

Während sowohl PP als auch PEEK eine hohe chemische Beständigkeit aufweisen, zeichnet sich PEEK durch seine Fähigkeit aus, seine Integrität unter extremen Bedingungen aufrechtzuerhalten. Die Wahl zwischen PP und PEEK hängt von den spezifischen Anwendungsanforderungen, den Umgebungsbedingungen und den Kosten ab. PP bietet eine kostengünstige Lösung für gemäßigte Umgebungen, während PEEK ideal für anspruchsvolle Anwendungen ist, die eine hohe Festigkeit, Steifigkeit und chemische Beständigkeit erfordern.

Kosteneffektivitätsanalyse: PP vs. PEEK

PP-Kostenanalyse

PP ist kostengünstig und bietet hervorragende chemische Beständigkeit, Elastizität und Ermüdungsbeständigkeit. Aufgrund seiner niedrigen Kosten und der einfachen Verarbeitung wird es häufig für Autoteile, Konsumgüter und medizinische Geräte verwendet. Für PP sind keine Spezialmaschinen erforderlich, wodurch die Anfangsinvestition und die Wartungskosten gesenkt werden.

PEEK-Kostenanalyse

PEEK ist ein Hochleistungsthermoplast, der sich ideal für anspruchsvolle Umgebungen wie die Luft- und Raumfahrt, den Automobilbau und medizinische Implantate eignet. Die Rohstoffpreise sind höher und es werden Spezialgeräte und qualifizierte Bediener benötigt. Trotz der höheren Anschaffungskosten können die Haltbarkeit und Langlebigkeit von PEEK die Ersatzkosten und die Wartungshäufigkeit in anspruchsvollen Branchen senken.

Eigentumsgesamtkosten

PP ist zwar in der Anschaffung billiger, seine Leistungseinschränkungen können jedoch aufgrund von Ausfällen und Ersatz zu höheren Gesamtkosten führen. Die anfängliche Investition in PEEK kann durch die längere Lebensdauer und den geringeren Reparaturbedarf, insbesondere bei kritischen Anwendungen, gerechtfertigt werden. Hersteller müssen die direkten Kosten gegen die Betriebseffizienz und die Produktlebensdauer abwägen, um das am besten geeignete Material auszuwählen.

Anwendungen von PP und PEEK in der Luft- und Raumfahrt sowie der Automobilindustrie

PP-Anwendungen

PP wird in Stoßstangen, Chemikalientanks, Benzinkanistern und Fahrzeuginnenräumen verwendet. Seine chemische Beständigkeit, Elastizität und Ermüdungsbeständigkeit machen es für diese Anwendungen geeignet. Die niedrigen Kosten und die einfache Herstellung von PP machen es für die Produktion in großem Maßstab wirtschaftlich attraktiv.

PEEK-Anwendungen

PEEK eignet sich aufgrund seines hohen Festigkeits-Gewichts-Verhältnisses, seiner thermischen Stabilität sowie seiner Chemikalien- und Flammenbeständigkeit ideal für Bauteile in der Luft- und Raumfahrt. Es wird in Motorbauteilen, Buchsen, Dichtungen und Stützringen verwendet, die eine präzise Bearbeitung erfordern. Die geringe Rauch- und Giftgasemission von PEEK bei Bränden erhöht die Sicherheit in der Luft- und Raumfahrt.

Gewichtsreduzierung und Nachhaltigkeit

Sowohl PP als auch PEEK tragen zur Gewichtsreduzierung in der Luft- und Raumfahrt sowie der Automobilindustrie bei, verbessern die Kraftstoffeffizienz und reduzieren die Emissionen. Moderne Bearbeitungstechniken wie die CNC-Bearbeitung ermöglichen die Herstellung komplexer Teile mit engen Toleranzen und hochwertigen Oberflächen.

Bearbeitungstechniken für PP- und PEEK-Kunststoffe

PP-Bearbeitungstechniken

PP erfordert scharfe Werkzeuge und Hochgeschwindigkeitsbearbeitung, um Widerstand und Wärmeentwicklung zu minimieren. Durch geeignete Kühlmaßnahmen können thermische und mechanische Belastungen reduziert und Verformungen und schlechte Oberflächengüte vermieden werden.

PEEK-Bearbeitungstechniken

Aufgrund seiner Härte und seines hohen Schmelzpunkts erfordert PEEK verschleißfeste Werkzeuge wie polykristallinen Diamant (PCD) oder Wolframkarbid. Die Auswahl der richtigen Schnittparameter und die Implementierung kontrollierter Kühlsysteme wie Nebel- oder kryogene Kühlung sind entscheidend, um Materialabbau zu verhindern und die Dimensionsstabilität aufrechtzuerhalten.

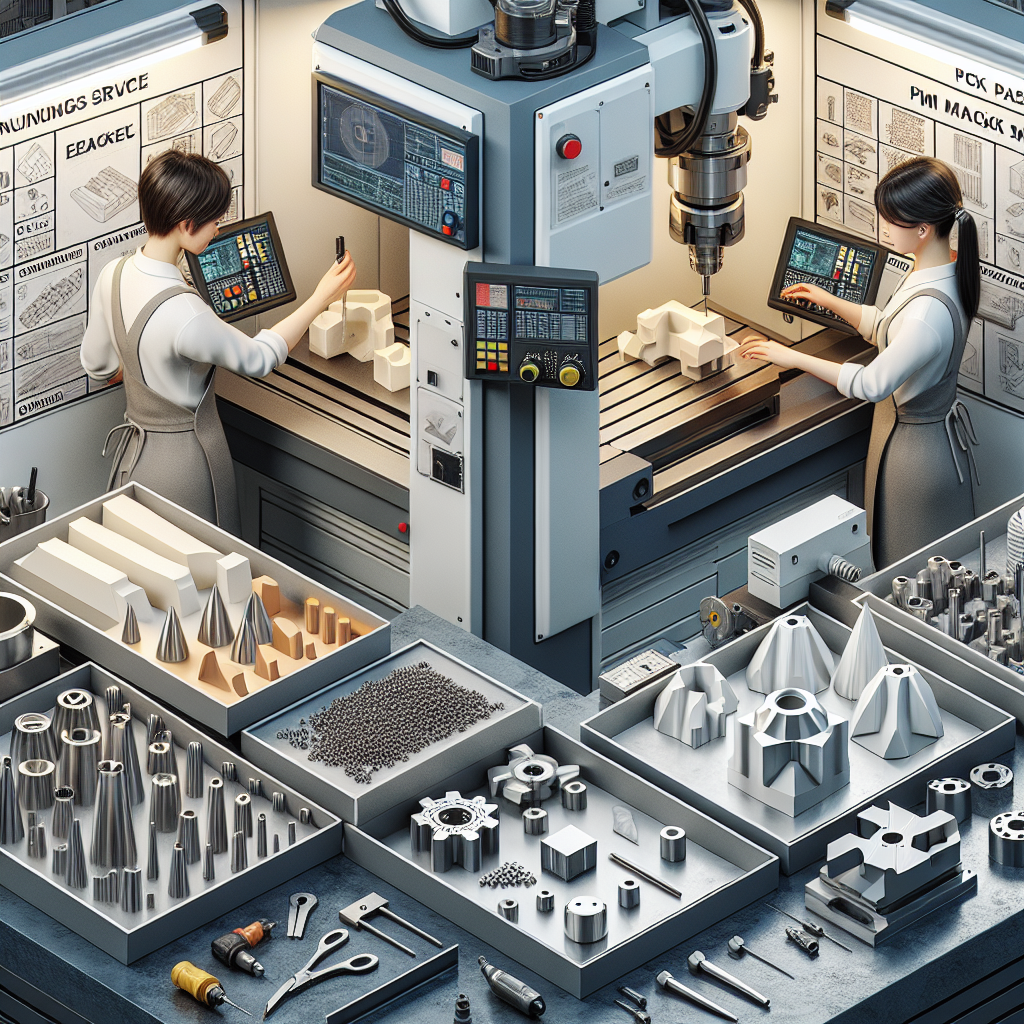

Fortschrittliche Bearbeitungstechnologien

Sowohl PP als auch PEEK profitieren von der CNC-Technologie, die eine hohe Präzision und Wiederholbarkeit bei der Bearbeitung komplexer Teile ermöglicht. CNC-Maschinen können die Bearbeitungsparameter anpassen, um ein Schmelzen oder Verformen des Materials zu verhindern. Die Verwendung ungiftiger, biologisch abbaubarer Kühlflüssigkeiten verbessert die Oberflächenbeschaffenheit und Maßgenauigkeit und entspricht den Umweltvorschriften und Nachhaltigkeitszielen.

Umweltauswirkungen und Nachhaltigkeit: PP vs. PEEK

PP Nachhaltigkeit

PP hat eine geringere Umweltbelastung, lässt sich leicht recyceln und benötigt bei der Herstellung weniger Energie. Da es ohne nennenswerte Verschlechterung wiederverwendet werden kann, verlängert sich sein Lebenszyklus, wodurch weniger Neumaterial hergestellt werden muss und Abfall minimiert wird.

PEEK Nachhaltigkeit

Die Produktion von PEEK ist energieintensiv und führt zu höheren CO2-Emissionen. Aufgrund seiner komplexen Molekularstruktur ist das Recycling eine Herausforderung. Die Langlebigkeit von PEEK bedeutet jedoch, dass es weniger häufig ausgetauscht werden muss, was bei Anwendungen, bei denen Langlebigkeit entscheidend ist, als Umweltvorteil angesehen werden kann.

Lebenszyklus und Innovationen

Der Lebenszyklus von PP ist weniger energieintensiv und verursacht insgesamt eine geringere Umweltbelastung. Innovationen in der Polymertechnologie und bei Recyclingmethoden können Energieverbrauch und Abfall weiter reduzieren. Die chemischen Recyclingprozesse von PEEK bieten die Möglichkeit, dessen Nachhaltigkeit zu verbessern.

Innovationen in der PP- und PEEK-Kunststoffbearbeitungstechnologie

Schneidstoff und -geometrie

Fortschritte bei diamantbeschichteten Werkzeugen und PCD-Werkzeugen bieten verbesserte Haltbarkeit und Präzision, reduzieren den Werkzeugverschleiß und verbessern die Kosteneffizienz bei der Bearbeitung von PP und PEEK.

Ultraschallbearbeitung (USM)

USM verwendet hochfrequente Schallwellen für präzise Schnitte mit minimalem Materialverlust, was für die Erstellung komplexer Geometrien in PEEK von Vorteil ist, ohne thermische Schäden oder Spannungen zu verursachen.

CNC-Technik

Moderne CNC-Maschinen können die einzigartige Schneiddynamik von PP und PEEK bewältigen und stellen sicher, dass jedes Teil nach genauen Vorgaben und in gleichbleibender Qualität bearbeitet wird. Die Programmierbarkeit von CNC-Maschinen ermöglicht schnelle Anpassungen und Feinabstimmungen der Bearbeitungsparameter.

Kühl- und Schmiertechniken

Ungiftige, biologisch abbaubare Kühlflüssigkeiten verbessern die Oberflächengüte und Maßgenauigkeit und entsprechen den Umweltschutzbestimmungen und Nachhaltigkeitszielen.

Schlussfolgerung

PP und PEEK bieten jeweils deutliche Vorteile bei der Kunststoffbearbeitung. PP ist kostengünstig, weist eine ausgezeichnete Ermüdungsbeständigkeit und chemische Beständigkeit auf und eignet sich für weniger anspruchsvolle Anwendungen. PEEK ist zwar teurer, bietet jedoch überlegene mechanische Eigenschaften und thermische Stabilität und ist ideal für Hochleistungsanwendungen. Die Wahl zwischen PP und PEEK hängt von den spezifischen Anwendungsanforderungen ab und berücksichtigt Leistungsanforderungen, Umgebungsbedingungen und Budgetbeschränkungen. Wenn Sie die Eigenschaften und Bearbeitungstechniken der einzelnen Materialien verstehen, können Sie fundierte Entscheidungen treffen, um Ihre Kunststoffbearbeitungsprojekte zu optimieren.