ポリカーボネートCNC加工による光学的透明性の達成

ポリカーボネート(PC)本来の光学的透明性を維持する加工で、製品の視覚的魅力と機能性を高めます。

ポリカーボネート加工部品の利点と欠点

| メリット | デメリット |

|---|---|

| 高精度 | 大容量はコスト高 |

| - 部品が厳格な仕様と厳しい公差を満たしていることを確認する。 | - 時間がかかるため、大量生産では成形よりもコスト効率が悪い。 |

| スムース仕上げ | 廃棄物 |

| - 光学用途に不可欠な高品質な表面仕上げを実現。 | - サブトラクティブ・プロセスでは、材料の無駄が大きく、コストと環境の持続可能性に影響を与える。 |

| 素材の多様性 | 設計上の制限 |

| - 幅広い用途に適しており、設計の選択に柔軟性を与える。 | - サブトラクティブ工法は、アディティブ工法に比べて複雑さが制限される。 |

| ラピッドプロトタイピング | 誘発応力とマイクロクラック |

| - 開発環境において重要な、設計の迅速な反復と最適化を可能にします。 | - 機械加工は応力やマイクロクラックを発生させ、部品の完全性を損なう可能性がある。 |

| 金型不要 | 潜在的な表面の欠陥 |

| - イニシャルコストとセットアップ時間を削減し、プロトタイプや少量生産に最適。 | - 設計基準を満たすために、傷や工具の跡を取り除くための追加の仕上げ工程が必要になる場合がある。 |

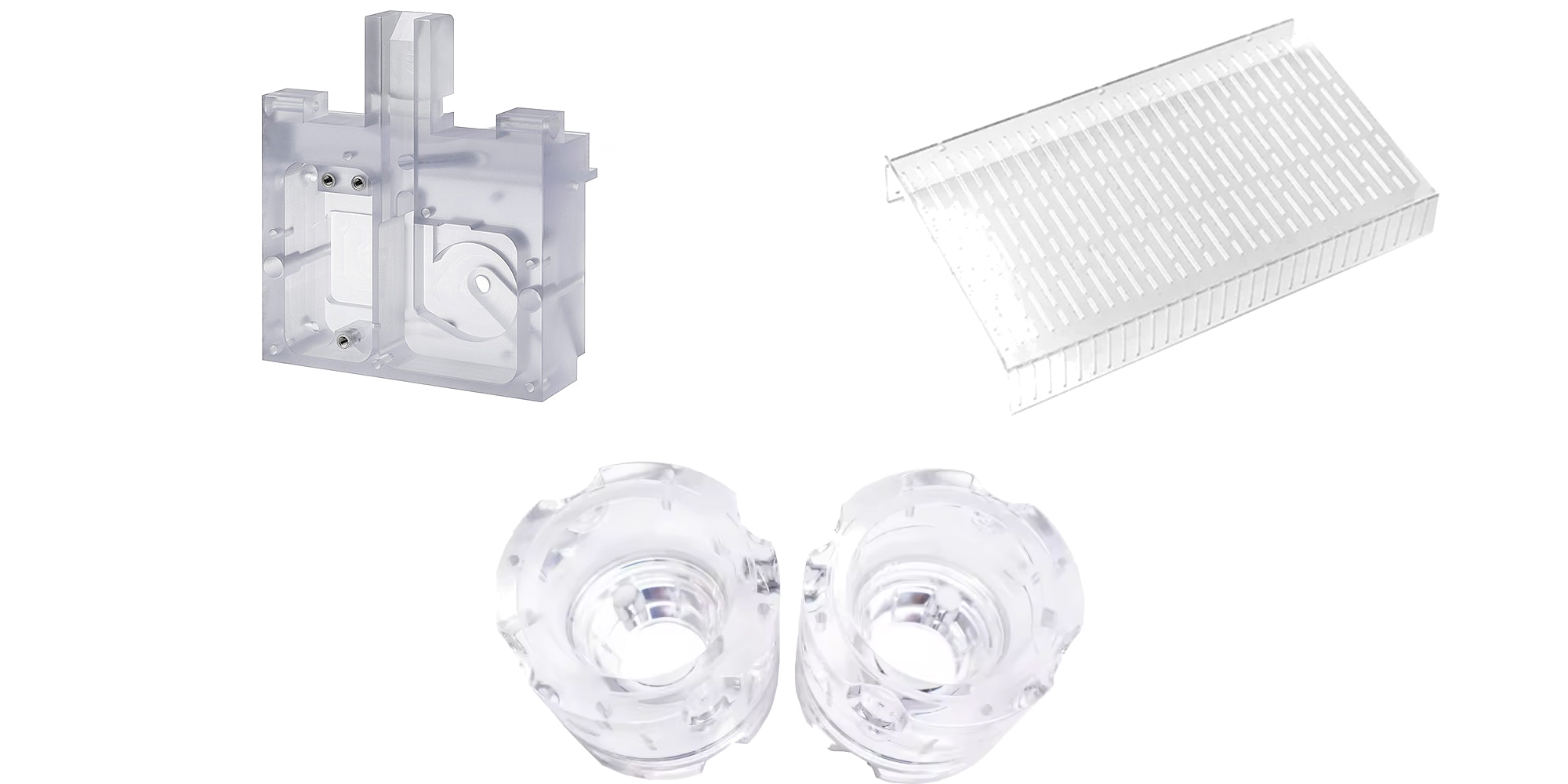

ポリカーボネートCNCの機械化の部品および適用

カスタムデルリン加工は、様々な業界のエンジニアやデザイナーに膨大な可能性を提供し、デルリンの望ましい材料特性によるユニークな利点を提供します。

ポリカーボネートの化学的性質

ポリカーボネートのユニークな特性は、その堅牢な骨格によるところが大きく、優れた強靭性、高い光学的透明性、優れた耐熱性のバランスを実現しています。

| プロパティ | 説明 |

|---|---|

| 基本モノマー | ビスフェノールA(BPA) |

| リンケージ | 炭酸基(-O-(C=O)-O-)はBPAユニットを連結する。 |

| 化学式 | (C15H16O2)n、ここでnは繰り返し単位の数を表す |

| 製造方法 | 通常、BPAとホスゲンの反応、またはBPAとジフェニルカーボネートのトランスエステル化によって生成される。 |

| 耐衝撃性 | 非常に高く、衝撃に対して耐久性がある。 |

| 光学的透明度 | 優れた視認性と光透過性 |

| 熱抵抗 | 変形することなく高温に耐える。 |

| 耐薬品性 | 油、グリース、弱酸に耐性、強酸と塩基に敏感 |

ポリカーボネート樹脂の物理的性質

ポリカーボネートは、様々な技術分野で重要な物理的特性を持つエンジニアリングプラスチックとして愛用されています。ここでは、エンジニアやデザイナーが頻繁に評価する8つの主要特性をご紹介します:

| プロパティ | 価値 |

|---|---|

| 硬度(ロックウェル) | M-70からM-75 |

| 引張強度 | 9,000 psi (62 MPa) |

| 耐衝撃性 | 非常に高い |

| 光学的透明度 | 88%光透過率 |

| 熱安定性 | 最高138°C(280°F) |

| 熱膨張係数 | 65 x 10^-6 per °C |

| 曲げ弾性率 | 345,000 psi (2,379 MPa) |

| 破断伸度 | 100-150% |

ポリカーボネートのCNC加工プロセス

CNC旋盤加工とCNCフライス加工は、ポリカーボネートの優れた特性を生かすだけでなく増幅させ、機能性と美的魅力の両方において高い基準を満たすように各部品を仕上げます。

CNC旋盤加工

研磨された円筒形部品の製造に理想的なこのプロセスは、素材の滑らかな仕上げと均一な直径の利点を生かした精密金具や洗練されたケーシングなどの部品の製造に特に適しています。

CNCフライス加工

この工程は、詳細な三次元部品を作るのに適している。特注のライトディフューザーや丈夫で透明な機械部品などに使われる。

ポリカーボネートCNC加工の表面仕上げ

ポリカーボネートはアクリルより加工に適しているか?

いいえ、ポリカーボネートはアクリル(PMMA)よりも機械加工に向いていません。

アクリル(PMMA)はポリカーボネートよりも加工しやすい傾向があります。より滑らかな仕上がりになり、加工中に割れたり欠けたりすることも少ない。また、PMMAは細部まで精巧に仕上げることができ、光沢仕上げに研磨することも容易です。一方、ポリカーボネートは強靭で耐衝撃性が高い反面、靭性が高いため加工が難しく、加工中の損傷を避けるために特別な取り扱いが必要になる場合があります。

ポリカーボネートとPMMAの違いは何ですか?