Nasza gwarancja jakości zapewnia spokój ducha

At Wycena obróbki skrawaniem, we understand that a rigorous quality inspection process is critical to ensure that each part meets precise engineering standards and performance requirements.

Obróbka skrawaniem to produkcja niestandardowych części według specyfikacji klienta

Nasze operacje Machining Quote mogą pochwalić się akredytacjami ISO 9001:2015, ISO 13485:2016 i AS9100D, są zgodne z normami ISO 2768 i utrzymują rejestrację ITAR. Zainwestowaliśmy znaczne środki w zaawansowany warsztat precyzyjny, wspierany przez nasz wykwalifikowany wewnętrzny zespół inżynierów aplikacji i rygorystyczne standardy utrzymywane przez Laboratorium Zapewnienia Jakości Machining Quote. Ta integracja zapewnia niezrównane wsparcie i zapewnienie jakości dla każdego wysyłanego przez nas komponentu. Nasze laboratorium zapewnienia jakości jest wyposażone w wysoko wykwalifikowanych inżynierów jakości, którzy konsekwentnie ulepszają naszą dokumentację certyfikacyjną i protokoły kontroli wirtualnej. To skrupulatne podejście gwarantuje, że każde zamówienie spełnia najwyższe standardy precyzji i niezawodności, potwierdzając nasze zaangażowanie w doskonałość w dziedzinie metrologii.

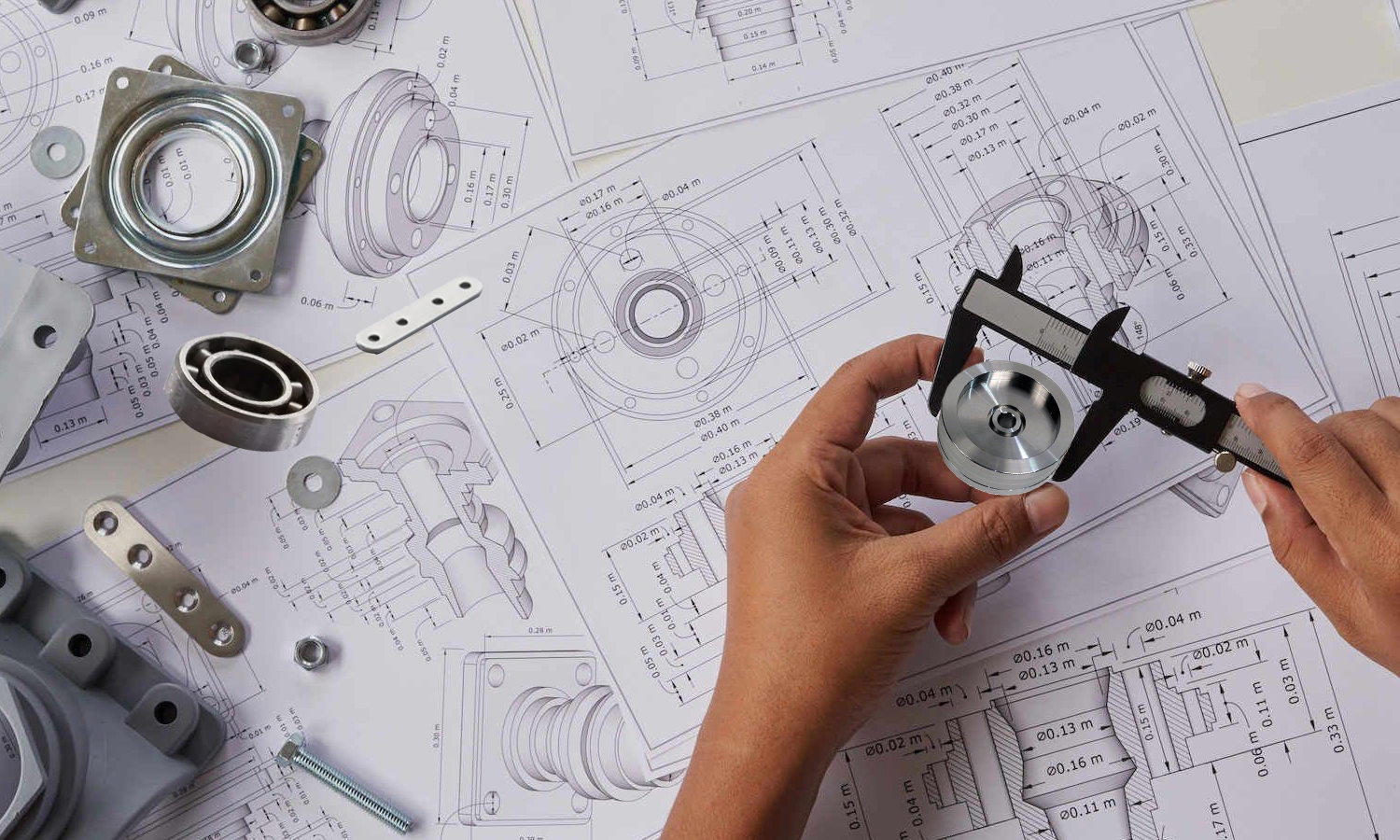

Walidacja projektu

Przedprodukcyjne kontrole oprogramowania: Wykorzystanie oprogramowania CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing) do skrupulatnej weryfikacji parametrów projektowych. Obejmuje to sprawdzenie wymiarów, tolerancji i potencjalnych punktów naprężeń, aby upewnić się, że część może zostać wyprodukowana bez błędów.

Symulacja: Przeprowadzanie symulacji procesu obróbki z wykorzystaniem danych CAD/CAM. Pomaga to zidentyfikować potencjalne problemy ze ścieżkami narzędzi lub ustawieniami maszyny, które mogą mieć wpływ na jakość produktu końcowego.

Testowanie prototypów: W razie potrzeby utwórz prototypowe części, aby przetestować projekt w rzeczywistych warunkach. Może to ujawnić praktyczne wyzwania i kwestie związane z wydajnością, które mogą nie być widoczne w modelach cyfrowych.

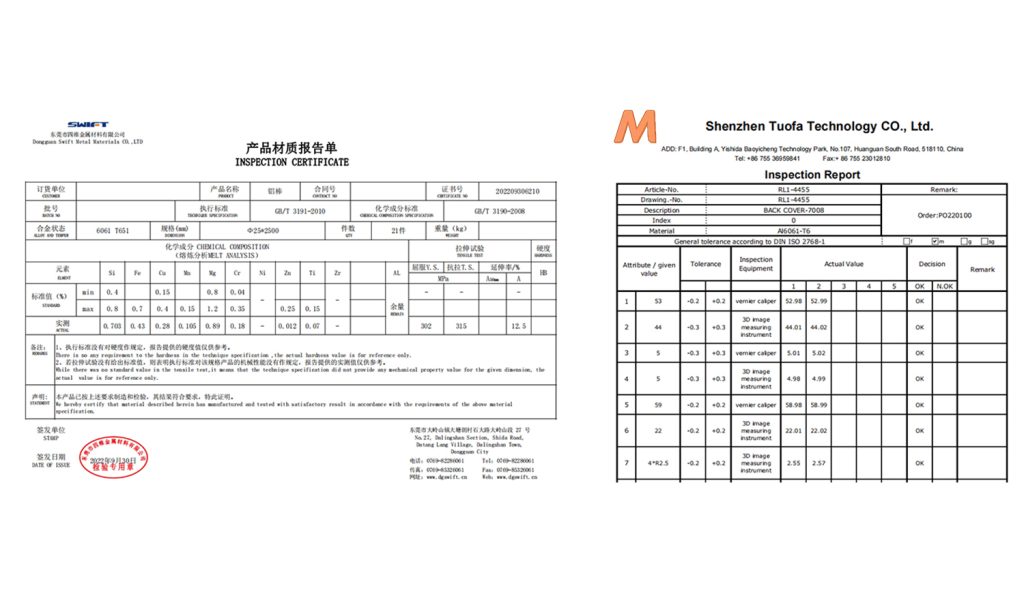

Kontrola materiałów

Certyfikacja i zgodność: Sprawdź, czy wszystkie materiały posiadają odpowiednie certyfikaty i spełniają normy branżowe, takie jak ASTM lub ISO.

Kontrola fizyczna: Przeprowadzenie dokładnej kontroli pod kątem wad materiałowych, takich jak pęknięcia, zanieczyszczenia lub niespójności, przy użyciu wizualnych i nieniszczących metod testowania, takich jak badania ultradźwiękowe.

Monitorowanie w trakcie procesu

Zautomatyzowane systemy monitorowania: Używaj maszyn CNC wyposażonych w czujniki, które dostarczają w czasie rzeczywistym informacji zwrotnych na temat sił skrawania, temperatury i zużycia narzędzi. Dane te pomagają dynamicznie dostosowywać parametry obróbki w celu utrzymania optymalnych warunków skrawania.

Bramki wysokiej jakości: Ustanowienie punktów kontrolnych w całym procesie produkcyjnym, w których części są sprawdzane pod kątem zgodności ze standardami jakości w celu wychwycenia i naprawienia błędów na wczesnym etapie produkcji.

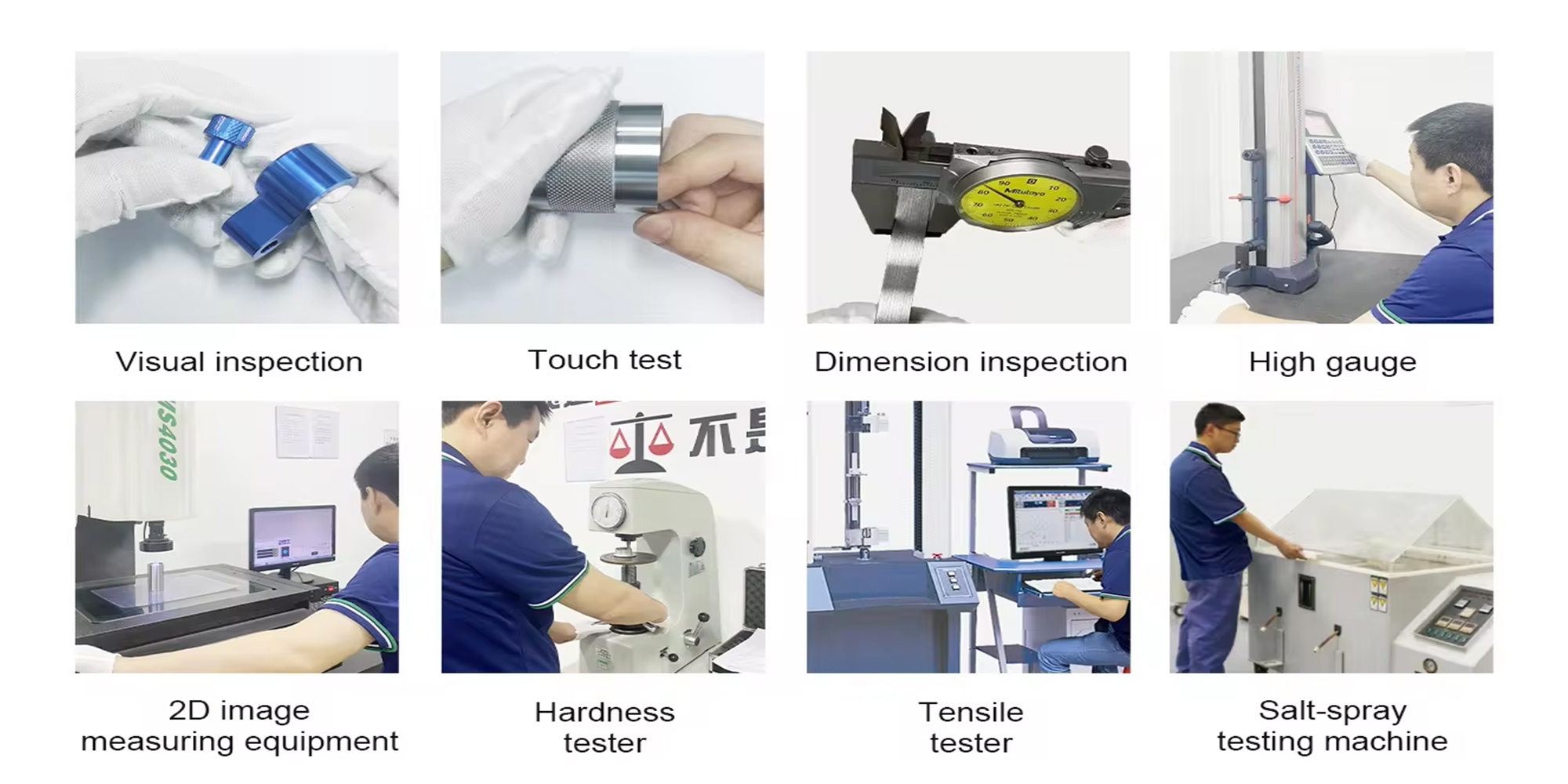

Inspekcja wstępna

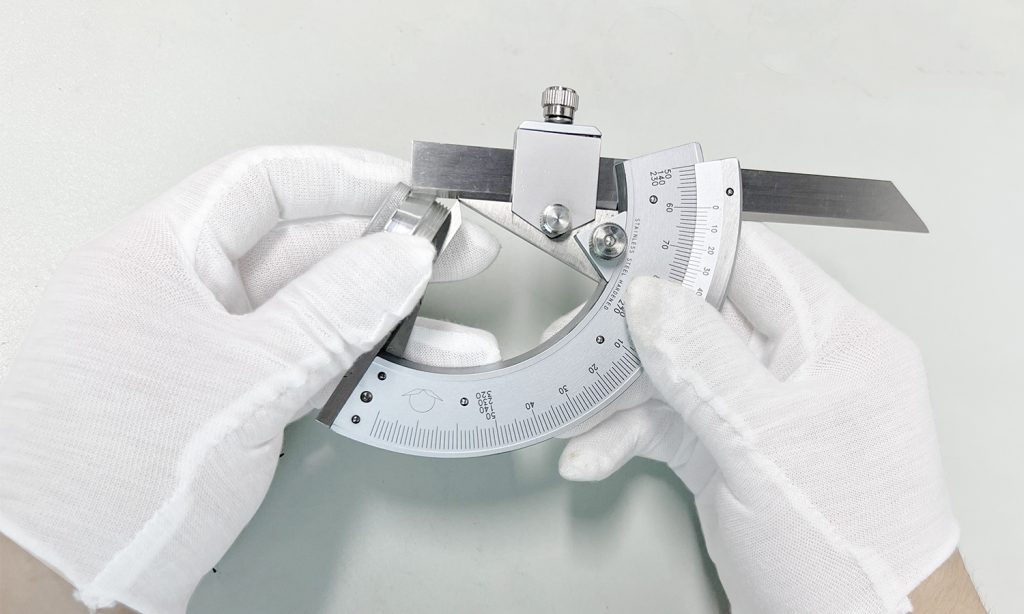

Weryfikacja wymiarów: Używaj precyzyjnych narzędzi pomiarowych, takich jak suwmiarki cyfrowe, mikrometry i wysokościomierze, aby upewnić się, że wszystkie wymiary są zgodne ze specyfikacjami projektowymi.

Tolerancje geometryczne: Sprawdzanie tolerancji geometrycznych przy użyciu zaawansowanego sprzętu metrologicznego, takiego jak skanery laserowe, które mogą szybko i dokładnie mierzyć złożone kształty i powierzchnie.

Precyzyjny pomiar

Współrzędnościowe maszyny pomiarowe (CMM): Wykorzystanie współrzędnościowych maszyn pomiarowych do wysoce precyzyjnych kontroli krytycznych wymiarów i wyrównania, dostarczających szczegółowych raportów na temat zgodności każdej części ze specyfikacjami.

Systemy optyczne i laserowe: Używaj ich do pomiarów bezdotykowych, szczególnie przydatnych w przypadku części o drobnych szczegółach lub wrażliwych powierzchniach.

Testy powierzchni i funkcjonalności

Chropowatość powierzchni: Pomiar wykończenia powierzchni za pomocą profilometrów, aby upewnić się, że spełnia ona wymagane specyfikacje gładkości lub tekstury.

Testy obciążeniowe i obciążeniowe: Symulacja obciążeń operacyjnych i naprężeń za pomocą testów fizycznych lub wirtualnych w celu zapewnienia, że część będzie działać zgodnie z oczekiwaniami w rzeczywistych warunkach.

Testy zmęczeniowe i obciążeniowe

Symulacje rozszerzonego użytkowania: Przeprowadzanie przyspieszonych testów żywotności w celu przewidzenia, jak części będą radzić sobie z upływem czasu, identyfikując potencjalne tryby awarii i oczekiwaną żywotność.

Oprogramowanie do zaawansowanej analizy: Wykorzystanie narzędzi analizy elementów skończonych (MES) do modelowania i analizowania naprężeń i odkształceń, zapewniając głębsze zrozumienie zachowania części w różnych scenariuszach obciążenia.

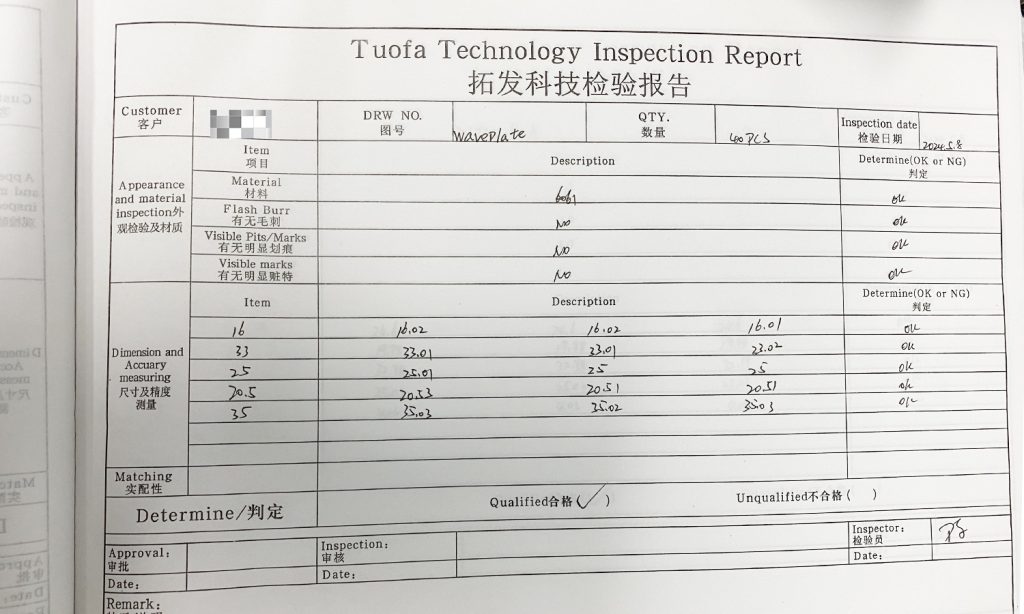

Kontrola końcowa i dokumentacja

Kompleksowy przegląd: Upewnienie się, że starszy inspektor jakości przeprowadza końcowy przegląd jakości w celu zweryfikowania wszystkich aspektów konstrukcji i wykończenia części.

Dokumentacja i identyfikowalność: Należy prowadzić szczegółową dokumentację wszystkich testów i inspekcji, tworząc matrycę identyfikowalności, która łączy każdą część z określoną partią, materiałem i szczegółami produkcji.

Pakowanie i wysyłka

Niestandardowe rozwiązania opakowaniowe: Projektowanie opakowań, które wspierają i chronią części w oparciu o ich rozmiar, kształt i wrażliwość, zapewniając, że dotrą one do klienta bez żadnych uszkodzeń.

Instrukcje obsługi: Należy dołączyć jasne instrukcje dotyczące przenoszenia i rozpakowywania, aby zapobiec uszkodzeniom podczas końcowej instalacji lub użytkowania.