Rodzaje wykończenia powierzchni części CNC

Zapewniamy nie tylko niestandardowe usługi obróbki CNC, ale także obróbkę końcową części, taką jak typowe wykończenia powierzchni. Zawsze znajdzie się taki, który spełni Twoje potrzeby.

Dlaczego części CNC wymagają usług wykańczania powierzchni

Proces produkcji wykończeniowej jest kluczowym etapem w produkcji części CNC, aby spełnić specyficzne wymagania różnych zastosowań, zapewniając trwałość, funkcjonalność i kompatybilność z innymi komponentami.

Typowe procesy wykańczania powierzchni

Obróbka powierzchni jest ważną metodą przetwarzania części obrabianych CNC, która ma na celu optymalizację właściwości powierzchni za pomocą różnych środków technicznych w celu dostosowania do różnych środowisk użytkowania i wymagań dotyczących wydajności.

Anodowanie

Ten elektrochemiczny proces tworzy warstwę tlenku na powierzchniach metalowych, zazwyczaj aluminium, zwiększając odporność na korozję i umożliwiając barwienie.

Malowanie proszkowe

Technika ta polega na natryskiwaniu drobnego proszku na część, a następnie utwardzaniu go pod wpływem ciepła w celu utworzenia twardej warstwy. Zwiększa to trwałość i oferuje szeroki wybór kolorów.

Galwanizacja

Wiąże się to z osadzaniem metalu lub innej substancji na części za pomocą prądu elektrycznego, poprawiając właściwości, takie jak odporność na korozję, twardość i przewodność. Typowe powłoki obejmują nikiel, chrom i cynk.

Pasywacja

Ten proces chemiczny, szczególnie przydatny w przypadku stali nierdzewnej, usuwa wolne żelazo z powierzchni, wzmacniając naturalnie odporną na korozję warstwę tlenku chromu.

Śrutowanie

Poprzez wydmuchiwanie małych szklanych kulek pod wysokim ciśnieniem na powierzchnię, metoda ta pozwala uzyskać jednolite matowe wykończenie, które zmniejsza odbicie światła i poprawia teksturę.

Polerowanie

Proces ten wykorzystuje materiały ścierne lub tarcze polerskie do usuwania nierówności powierzchni, uzyskując gładkie jak lustro wykończenie, które znacznie poprawia wygląd.

Szczotkowanie

Technika ta tworzy jednokierunkowe satynowe wykończenie za pomocą pędzli lub podobnych narzędzi, co dodaje wizualnej głębi i może ukryć drobne zadrapania.

Czarny tlenek

Stosowana głównie do metali żelaznych, ta chemiczna konwersja tworzy czarną warstwę tlenku, która poprawia wygląd i zapewnia łagodną odporność na korozję.

Powłoka chemiczna/powłoka konwersji chromianowej

Obróbka ta zapewnia warstwę odporną na korozję na metalach takich jak aluminium, służąc również jako podkład pod dodatkowe powłoki.

Grawerowanie laserowe

Stosowany głównie do znakowania, może również zmieniać teksturę i wygląd powierzchni w celach dekoracyjnych.

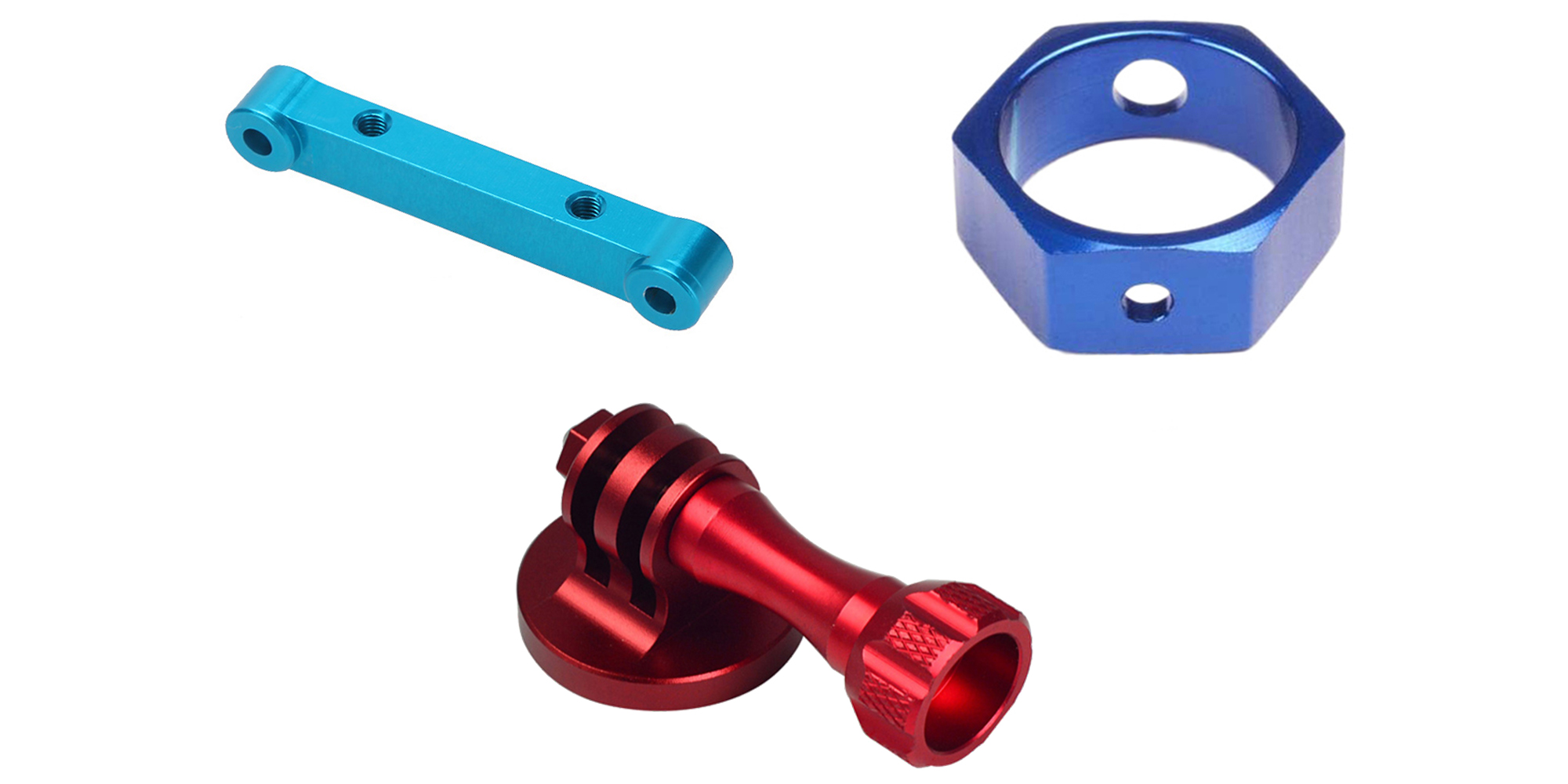

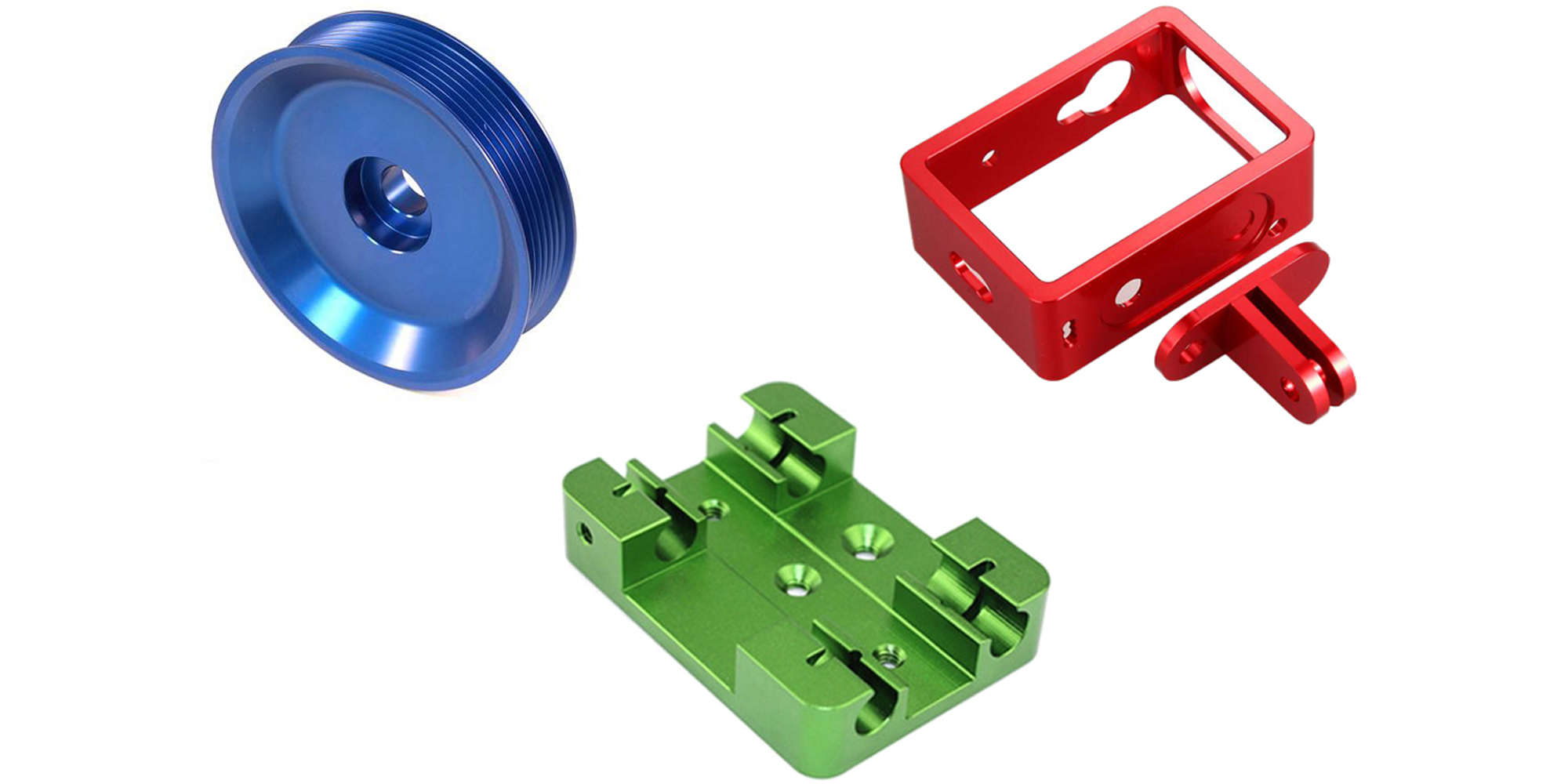

Przykłady wykończenia powierzchni

Nie masz pewności, które wykończenie powierzchni jest dla Ciebie odpowiednie? Skontaktuj się z nami, aby uzyskać spersonalizowaną konsultację i fachową poradę dostosowaną do Twoich konkretnych wymagań.

5 czynników, które należy wziąć pod uwagę przy wyborze wykończenia powierzchni

Dzięki dokładnej ocenie tych czynników można podejmować świadome decyzje dotyczące najbardziej odpowiedniej techniki wykańczania powierzchni dla części obrabianych CNC, zapewniając optymalną wydajność, trwałość i opłacalność.

| Czynnik | Opis |

|---|---|

| Wymagania dotyczące wydajności | Oceń niezbędne właściwości, takie jak odporność na zużycie, odporność na korozję i przewodność. Zależą one od funkcji części. |

| Materiał części | Wybierz proces wykańczania zgodny z materiałem części, aby zapewnić skuteczność i zapobiec uszkodzeniom. Na przykład anodowanie jest dobre dla aluminium, ale nieodpowiednie dla większości stali. |

| Względy estetyczne | Weź pod uwagę pożądany efekt wizualny, w tym kolor, teksturę i połysk, szczególnie w przypadku części przeznaczonych dla konsumentów. Różne wykończenia mogą poprawić wygląd produktu. |

| Narażenie środowiskowe | Ocenić warunki środowiskowe, na jakie narażona będzie część, takie jak chemikalia, ekstremalne temperatury lub zużycie fizyczne. Wybierz wykończenie, które może chronić część w tych warunkach. |

| Efektywność kosztowa i procesowa | Należy wziąć pod uwagę koszty różnych procesów wykończeniowych i ich wpływ na harmonogram produkcji. Zrównoważenie ich z korzyściami w zakresie jakości i wydajności ma kluczowe znaczenie dla opłacalności procesu. |