Usługi precyzyjnej obróbki magnezu

Doświadcz najwyższej precyzji dzięki naszym zaawansowanym technikom obróbki magnezu, dostosowanym do rygorystycznych wymagań przemysłu lotniczego, motoryzacyjnego i technologicznego.

Plusy i minusy magnezowych części CNC

| Stop magnezu | Plusy | Wady | Norma ASTM |

|---|---|---|---|

| AZ31B | Lekkość i wysoka wytrzymałość; Dobra spawalność i skrawalność; Umiarkowana odporność na korozję | Wyższe ryzyko zapłonu; Niższa odporność na zużycie; Ograniczona wydajność w wysokich temperaturach | ASTM B90/B90M |

| AZ91D | Wysoka wytrzymałość i doskonałe właściwości odlewnicze; Dobra odporność na korozję; Nadaje się do skomplikowanych kształtów | Niższa plastyczność w porównaniu do stopów nieodlewniczych; obawy związane z łatwopalnością podczas obróbki skrawaniem | ASTM B94 |

| AM60B | Wysoka udarność; Dobre właściwości odlewnicze; Umiarkowana wytrzymałość i twardość | Niższa odporność na pełzanie; Niższa wydajność w wysokich temperaturach | Często objęty normą ASTM B90 dla niektórych form, ale przede wszystkim stop odlewniczy bez określonej normy ASTM dla wszystkich form. |

| WE43 | Wysoka wytrzymałość, szczególnie w podwyższonych temperaturach; Dobra odporność na korozję i spawalność; Nadaje się do zastosowań wysokotemperaturowych | Wyższe koszty przetwarzania; trudniejsza obróbka | ASTM B80 |

| ZE41 | Doskonałe właściwości odlewnicze i mechaniczne; Dobra odporność na wstrząsy i korozję; Nadaje się do złożonych odlewów | Większa podatność na spadek wydajności w wysokich temperaturach; relatywnie niższa wytrzymałość i twardość | ASTM B80 |

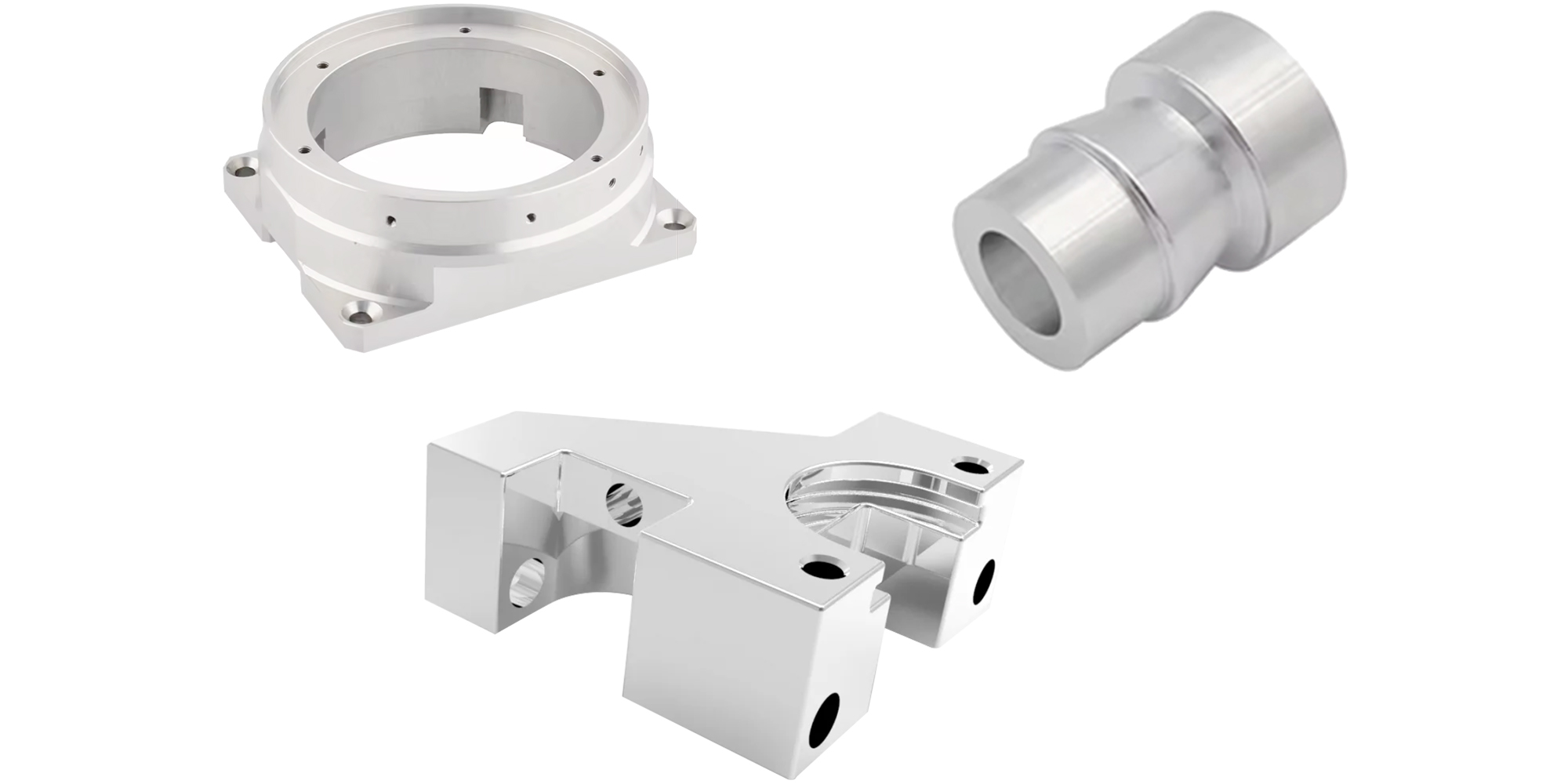

Części i akcesoria CNC z magnezu

Przykłady te podkreślają kluczową rolę obrabianych CNC części magnezowych w zwiększaniu wydajności i funkcjonalności w różnych sektorach o wysokim popycie.

Skład chemiczny stopów magnezu

Ta tabela zawiera zwięzły przegląd podstawowych pierwiastków stopowych w każdym stopie magnezu, co ma kluczowe znaczenie dla zrozumienia ich podstawowych właściwości i przydatności do różnych zastosowań w obróbce CNC.

| Stop magnezu | Skład |

|---|---|

| AZ31B | Mg-3% Al, 1% Zn, 0,3% Mn |

| AZ91D | Mg-9% Al, 1% Zn, 0.2% Mn |

| AM60B | Mg-6% Al, 0,5% Mn |

| WE43 | Mg-azot ziem rzadkich-Zr |

| ZE41 | Mg-4% Zn, 1% Metale ziem rzadkich (głównie cer), 0,7% Zr |

Kluczowe właściwości mechaniczne stopów do obróbki skrawaniem

Tabela ta została stworzona na podstawie powszechnie używanych danych dla tych stopów, co stanowi wiarygodną podstawę do wyboru materiału w projektach inżynieryjnych obejmujących obróbkę CNC stopów magnezu.

| Stop magnezu | Gęstość (g/cm³) | Wytrzymałość na rozciąganie (MPa) | Granica plastyczności (MPa) | Wydłużenie (%) | Twardość (HB) |

|---|---|---|---|---|---|

| AZ31B | 1.78 | 240 | 160 | 15 | 65 |

| AZ91D | 1.81 | 290 | 250 | 3 | 70 |

| AM60B | 1.80 | 235 | 130 | 8 | 60 |

| WE43 | 1.84 | 280 | 180 | 8 | 75 |

| ZE41 | 1.83 | 250 | 140 | 6 | 65 |

Proces obróbki CNC magnezu

At Wycena obróbki skrawaniem, we elevate CNC machining of copper to new heights, offering tailored CNC turning and CNC milling solutions that empower you, our engineering and design partners, to push the boundaries of innovation and precision.

Toczenie CNC

Toczenie CNC to szybki i dokładny sposób kształtowania magnezu. W tym procesie metal obraca się, podczas gdy stałe narzędzie tnie go do odpowiedniego kształtu. Magnez jest lekki, co pozwala na jego szybkie i wydajne toczenie. Magnez może jednak łatwo zapalić się podczas cięcia. Aby tego uniknąć, stosujemy specjalne metody chłodzenia, które kontrolują ciepło i bezpiecznie obchodzą się z drobnymi wiórami odpadającymi z metalu.

Frezowanie CNC

Frezowanie CNC wycina szczegółowe kształty z bloku magnezu za pomocą narzędzi obrotowych. Metoda ta doskonale nadaje się do szybkiego tworzenia złożonych projektów, ponieważ magnez jest łatwy do cięcia. Podobnie jak w przypadku toczenia, ryzyko pożaru w przypadku magnezu oznacza, że musimy ostrożnie zarządzać ciepłem. Używamy chłodziwa w procesie frezowania, aby wszystko było bezpieczne i gładkie.

Wykończenia powierzchni dla miedzianych części CNC

Wykończenia powierzchni części magnezowych CNC różnią się znacznie w zależności od zastosowania, funkcjonalności i wymagań estetycznych.

Najłatwiejszą w obróbce miedzią jest powszechnie uznawana miedź 110, znana również jako miedź ETP (Electrolytic Tough Pitch). Ma przewodność 100% IACS, jest bardzo plastyczna i nie tak twarda jak inne stopy miedzi, co ułatwia jej cięcie i kształtowanie przy użyciu metod obróbki CNC. Sprawia to, że miedź 110 jest popularnym wyborem w branżach wymagających wysokiej precyzji i łatwości obróbki.